Flexible Kistler-Technologie

Für den Bau der neuen Produktionsanlage benötigte Staufermatic rund 12 Monate. Das primäre Augenmerk lag in der Sicherstellung der Präzision: „Beim Einpressen der Gummilager in die Radträger auf ein fixes Maß ist höchste Genauigkeit gefordert. Dies ist mit konventionellen hydraulischen Systemen nicht möglich. Mit einem solchen Verfahren besteht die Gefahr, dass der Gummi eingedrückt werden könnte. Deshalb setzten wir wie bereits bei ähnlichen Projekten auf die NC-Fügesysteme von Kistler.“

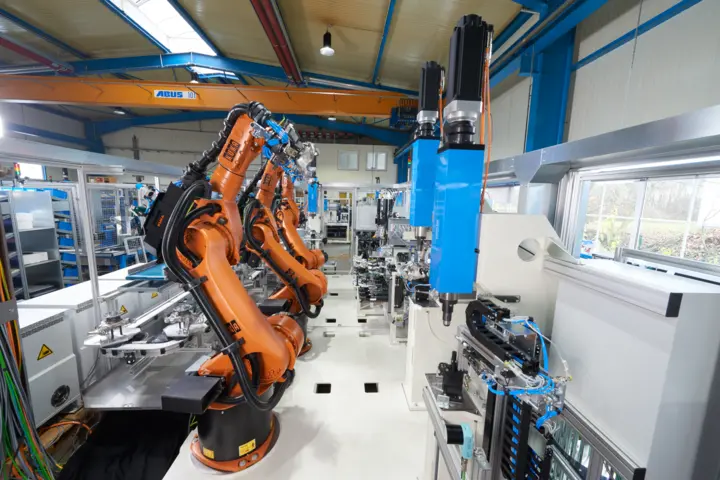

In der neuen Anlage stehen drei Kistler NC-Fügespindeln vom Typ NCFN, die an drei von insgesamt vier Stationen Gummilager in die Radträger pressen. Überwacht wird der Einpressvorgang durch das Kistler Prozessüberwachungssystem maXYmos NC. Laut Zilian stellt das Gerät klar den Standard im Bereich der integrierten Prozessüberwachung dar: „Mit maXYmos ist eine integrierte Prozessüberwachung und damit die hundertprozentige Qualität der produzierten Teile gewährleistet, da durch den Einsatz von Kraft-Weg-Überwachung jedes Teil im Prozess gemessen und bewertet wird. Der Einsatz von maXYmos bringt aber auch uns Maschinenbauern viele Vorteile bei der Planung solch komplexer Anlagen. Es erlaubt ein freies Programmieren und damit eine einfache Integration von weiteren Montageeinheiten.“

Weniger Kosten dank Qualitätsdaten

Nicht nur der gesamte Montageprozess lässt sich durch die Kistler-Technologie einfacher gestalten, auch die Rückverfolgbarkeit der Radträger wird durch maXYmos optimiert. Dank der Kennzeichnung mit einem Data-Matrix-Code ist jedes Lot perfekt dokumentiert. Das Prozessüberwachungssystem sendet die Qualitätsdaten über die QDA-Schnittstelle an den Leitrechner des Kunden. „Das ist gerade in der Automobilbranche äußerst bedeutsam“, meint Zilian. „Denn unsere Kunden stellen immer höhere Ansprüche: Die ganze Datenanbindung zur optimierten Produktionsüberwachung sowie auch das Thema Datensicherheit werden immer wichtiger.“

HAuf die Anlage und die Arbeit, die sein Team geleistet hat, ist Zilian stolz: „Dank der neuen Flexibilität, welche diese Anlage bietet, spart unser Kunde bei der Fertigung nicht nur Zeit, sondern auch Geld – zwei wichtige Faktoren, um sich im Markt der Zukunft erfolgreich zu behaupten!“

![Elektromechanische Fügesysteme von Kistler als Investition in die Zukunft [object Object]](https://kistler.cdn.celum.cloud/SAPCommerce_Document_Preview/960-386d.webp)