Winterthur, Dezember 2019 – Mit dem innovativen Zylinderdrucksensor 6635A1 hat Kistler einen entscheidenden Schritt zur Verbesserung von Effizienz und Lebensdauer von Großmotoren getan. Der besonders robuste und genaue piezoelektrische Sensor mit integriertem Ladungsverstärker ermöglicht einen optimierten Motorbetrieb im geschlossenen Regelkreis.

Um die Effizienz von Großmotoren, wie sie etwa auf Schiffen zum Einsatz kommen, zu steigern und ihre Lebensdauer zu erhöhen, hat sich Closed Loop Combustion Control (CLCC) als geeignetes Verfahren etabliert. Dabei sind die für die kontinuierliche Messung des Zylinderdrucks benötigten Sensoren hohen Drücken und Temperaturen sowie starken mechanischen Schocks ausgesetzt. Bedingt durch den Trend zu immer höheren Mitteldrücken im Motor (MEP – mean effective pressure) wird die Robustheit des Drucksensors zu einer entscheidenden Größe; sie zu erhöhen geht jedoch fast zwangsläufig zulasten der Genauigkeit.

Der neue Zylinderdrucksensor 6635A1 wurde für den Einsatz in mittelschnell laufenden Motoren konzipiert und in enger Zusammenarbeit mit Motorherstellern entwickelt. Mit einer Reihe von innovativen Features ist es Kistler gelungen, das Wechselverhältnis von maximierter Einsatzdauer und größtmöglicher Genauigkeit zu optimieren:

- PiezoStar Kristall: Der von Kistler eigens gezüchtete piezoelektrische Kristall ist bis zu fünfmal empfindlicher als Quarz, sehr messstabil und kaum temperaturabhängig.

- Optimiertes Membran-Design: Die neue, patentierte Form des Sensor-Diaphragmas minimiert den Thermoschockfehler bei gleichzeitig sehr guten Messeigenschaften.

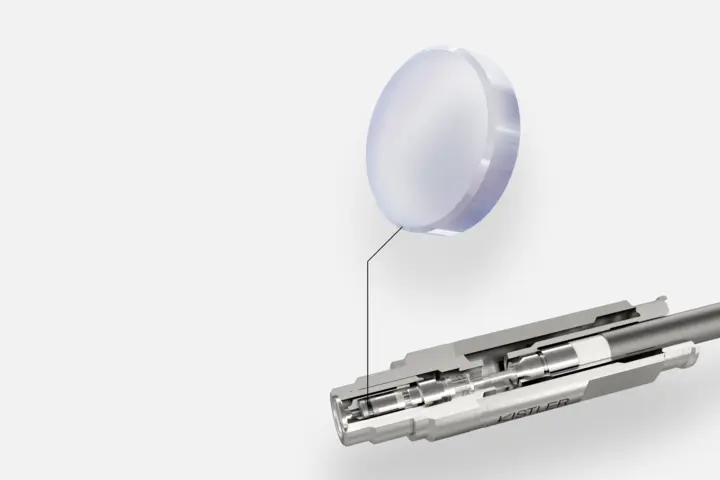

- Robuste Signalübertragung: Eine geschweißte Verbindung anstelle einer Steckverbindung sorgt für eine abnutzungsfreie und zuverlässige Signalübertragung auch bei starker Schock- und Vibrationsbelastung.