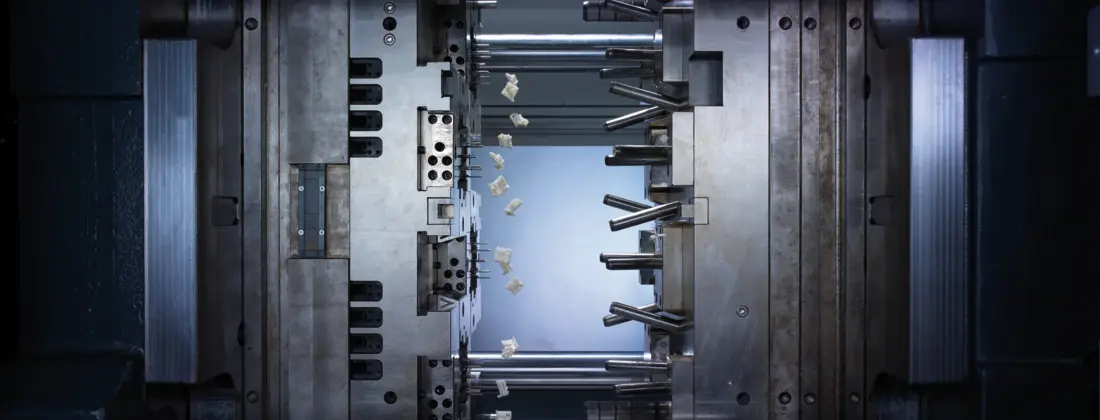

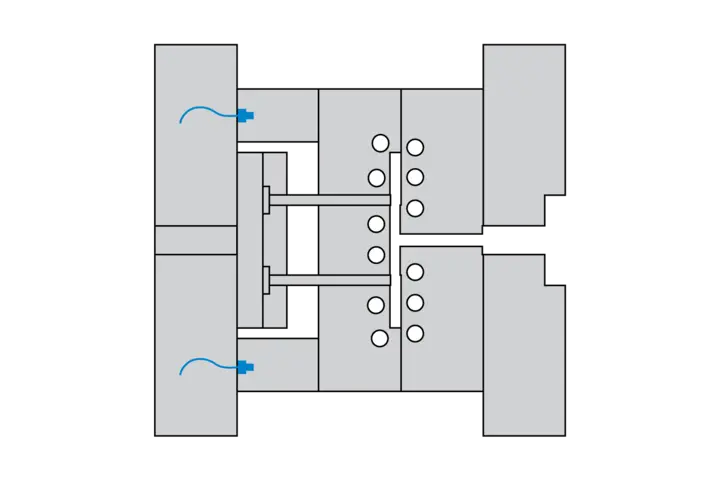

Die Temperatur ist neben dem Druck eine der wichtigsten Prozessgrößen im Spritzgießprozess. Um die Wärme aus dem Werkzeug kontrolliert und reproduzierbar abzuführen, werden Spritzgießwerkzeuge mittels einem Temperiermedium (meist Wasser) und einem Temperiergerät in einem engen Temperaturbereich gehalten. Hierbei können auch unterschiedliche Temperaturen in einem Werkzeug notwendig sein.

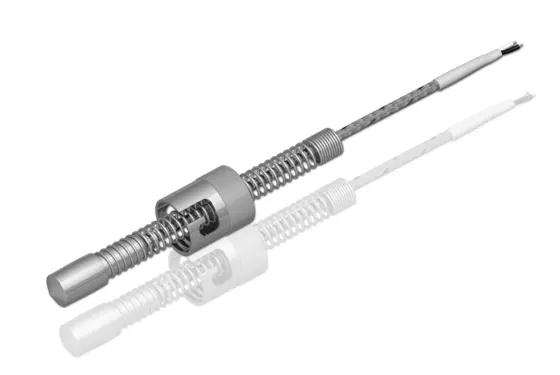

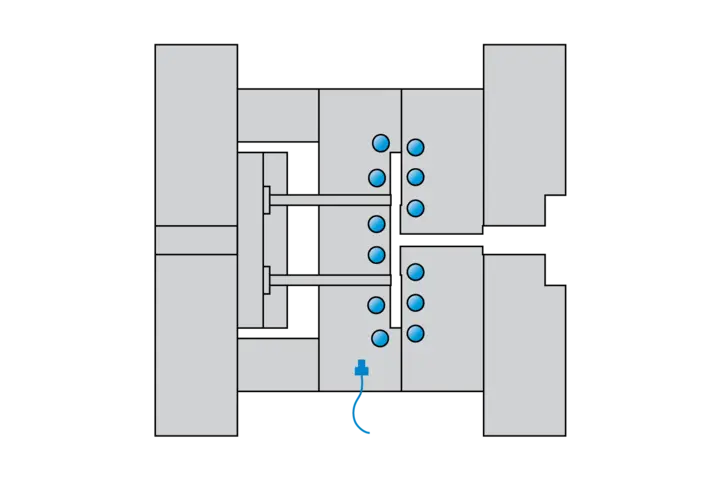

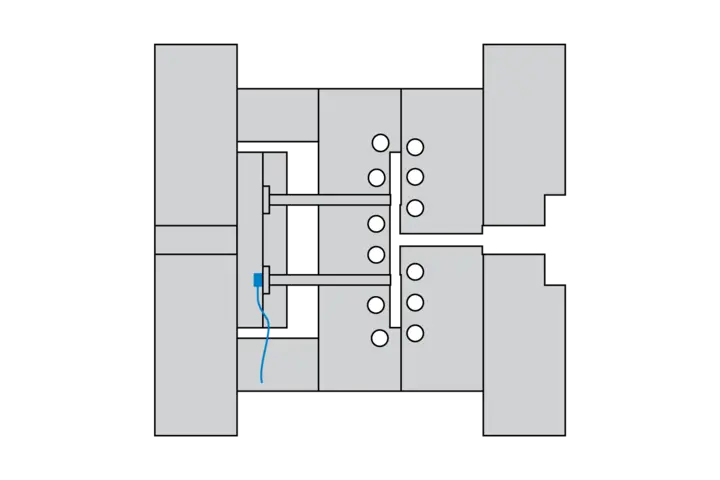

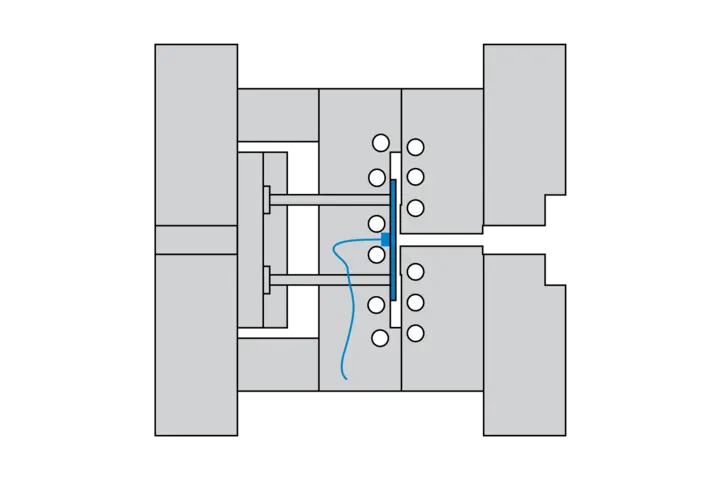

Eine Instandhaltungsmaßnahme ist dann angezeigt, wenn der Durchfluss des Mediums durch die Temperierkanäle im Werkzeug und der Wärmeübergang zur Werkzeugwand behindert werden, z. B. durch Ablagerungen. Mit einem einfachen, kostengünstigen, im Werkzeug platzierten Temperatursensor ist es möglich, Störungen in diesem komplexen System rechtzeitig zu erkennen.

![Sensoren und Systeme Qualitätsüberwachung und Prozessregelung beim Spritzgießen [object Object]](https://kistler.cdn.celum.cloud/SAPCommerce_Document_Preview/960-112d.webp)

![Brochure: Sensoren für die Stanz-, Umform- und Automatisierungstechnik [object Object]](https://kistler.cdn.celum.cloud/SAPCommerce_Document_Preview/961-173d.webp)