Ziel der Tests ist die Bestimmung der Auswirkungen von Kraft, Beschleunigung und Aufprallrichtung, wenn das Produkt auf den Boden aufschlägt. Die Messung hoher Aufprallkräfte erfordert Sensoren mit hoher Steifigkeit, Linearität und geringen Übersprechungsfehlern. Wir bieten kalibrierte Ein- und Mehrkomponenten-Kraft- und Beschleunigungssensoren mit hoher Messgenauigkeit. Piezoelektrische Sensoren haben erhebliche Vorteile gegenüber Dehnungsmessstreifen-Sensoren (DMS), die üblicherweise auch für Aufpralltests eingesetzt werden.

Unübertroffene Präzision, lange Lebensdauer, große Bandbreite/schnelles Ansprechverhalten, einwandfreie, langfristige Funktionsfähigkeit, Zuverlässigkeit und einfache Handhabung machen piezoelektrische Kraftsensoren von Kistler zur ersten Wahl für anspruchsvolle Fall- und Aufpralltests.

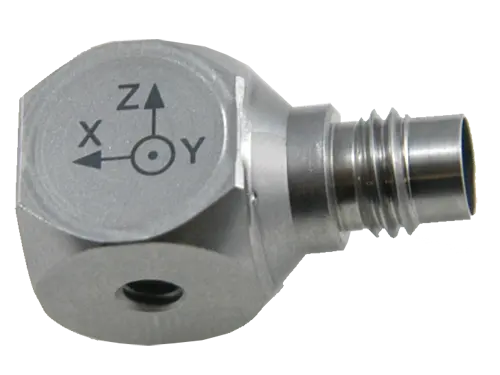

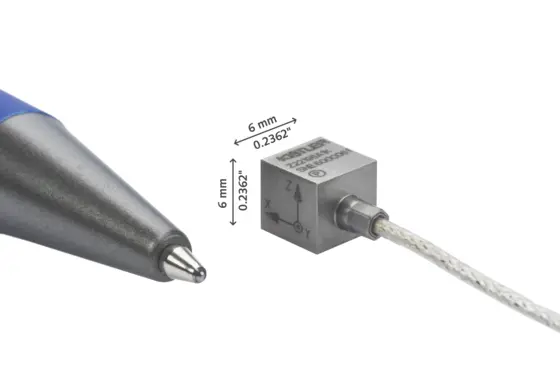

Piezoelektrische Dynamometer zur Durchführung von Fall-/Aufpralltests an Unterhaltungselektronik sind in der Regel aus piezoelektrischen Kraftsensoren aufgebaut, die sich durch folgende Merkmale auszeichnen:

- Langlebigkeit und Haltbarkeit dank hoher Überlastsicherheit

- Eine Messgenauigkeit, die auf einer außerordentlich hohen Linearität basiert

- Deutlich höherer Frequenzgang der Kraftmessplatte für eine schnelle Ansprechzeit (im Vergleich zur DMS-Technologie) aufgrund von hoher Steifigkeit

- Extern skalierbar mit Ladungsverstärker (z. B. 5018A, 5167A), um den Messbereich für die jeweilige Anwendung zu optimieren und die verfügbare dynamische Reichweite bestmöglich zu nutzen

Sie haben die Wahl:

- Mehrkomponenten-Dynamometer direkt ab Lager

- Kraftsensoren für den Eigenbau von Ein- und Dreikomponenten-Dynamometern

- 1-Komponenten-Kraftsensoren

- 1-Komponenten-Kraftsensor-Einbausätze mit integrierten Kraftsensoren (93x1)

- Custom Product Lane (CPL), der spezielle Service von Kistler für kundenspezifische Dynamometer und andere Messausstattung

Da Zeit und Frequenz umgekehrt proportional sind, muss die Kraftmessplatte des Dynamometers so ausgelegt sein, dass die Eigenfrequenz mindestens 3- bis 5-mal höher ist als der erwartete Frequenzumfang des Falltests.

![[object Object] [object Object]](https://kistler.cdn.celum.cloud/SAPCommerce_CMSTeaser_560x375/93x1C_-_Modellreihe.webp)

![[object Object] [object Object]](https://kistler.cdn.celum.cloud/SAPCommerce_CMSTeaser_560x375/932-477_web.webp)

![[object Object] [object Object]](https://kistler.cdn.celum.cloud/SAPCommerce_CMSTeaser_560x375/Kistler_17.011_5167A81.webp)

![[object Object] [object Object]](https://kistler.cdn.celum.cloud/SAPCommerce_CMSTeaser_560x375/935-883_web.webp)

![[object Object] [object Object]](https://kistler.cdn.celum.cloud/SAPCommerce_CMSTeaser_560x375/931-753n-08.06_web.webp)

![[object Object] [object Object]](https://kistler.cdn.celum.cloud/SAPCommerce_CMSTeaser_560x375/930-518n-11.02_web.webp)

![Quartz Shear single Axis accelerometers with Cryogenic Options, 500 … 2000 g [object Object]](https://kistler.cdn.celum.cloud/SAPCommerce_CMSTeaser_560x375/8730B.webp)