Wie die E-Mobilität den Umgang mit NVH verändert

Eine Schlüsselaufgabe für NVH-Ingenieure ist die Quantifizierung von Geräuschen und Vibrationen, die vom Antriebsstrang erzeugt werden sowie zu verstehen, wie sie beim Passagier ankommen. Dieses Verständnis ist grundlegend, damit das Fahrzeugdesign den Erwartungen des Nutzers entspricht. In der Ingenieurspraxis ist es üblich, sämtliche Geräusche in Luftschall und Körperschall aufzuteilen. Bei ersterem handelt es sich um Luftschall der vom Antriebsstrang ausgeht und sich über den Motorraum hauptsächlich durch die Luft zum Passagier bewegt. Bei letzterem geht es hauptsächlich um Vibrationen, die vom Antriebssystem über Lager und Befestigungen zur Karosserie übertragen werden, bis sie den Fahrzeuginsassen erreichen. Die Trennung dieser beiden Beiträge ist keine leichte Aufgabe, trägt jedoch dazu bei, während der Auslegung des Fahrzeugs eine bessere NVH-Performance zu erreichen.

In der Praxis wird häufig beobachtet, dass der Wechsel vom Verbrennungs- zum Elektromotor zu einer drastischen Reduktion des Luftschalls führt. Das hat mit der Art des Antriebssystems zu tun, jedoch kann das Klangverhalten des E-Motors zu einzelnen lokalen Problemen auf hohen Frequenzen führen. Beim Körperschall ist ebenfalls mit einer Reduktion zu rechnen. Diese fällt jedoch geringer aus und ist vor allem weniger offensichtlich. Tatsache ist, dass sich das dynamische Verhalten einer elektrischen Maschine sehr stark von einem Verbrennungsmotor unterscheidet. Deshalb ist es wichtig, den Weg der Kraftübertragung auf den Fahrzeugrahmen genau zu beachten, zu messen und zu verstehen.

Außerdem wird die Körperschallübertragung beeinflusst von der Bauweise des Fahrzeugs, die ebenfalls in Veränderung begriffen ist. Batterieelektrische Fahrzeuge tragen relativ schwere Batteriepakete, die das gesamte NVH-Verhalten des Fahrzeugs prägen. Da OEMs aktuell danach streben, die Reichweite und die Batteriekapazität zu verbessern, wird das Batteriepaket in absehbarer Zeit nicht leichter werden. Eine Bewertung von Vibrationseinflüssen ist deshalb entscheidend für eine effektive Optimierung des NVH-Verhaltens. Darüber hinaus sind Körperschallübertragungsprobleme schwer zu lösen und treten in Frequenzbereichen auf, für die spezielle akustische Lösungen erstellt werden müssen, um überhaupt eine Wirkung zu erzielen.

All diese Veränderungen und Herausforderungen betreffen nicht nur die Fahrzeugarchitektur und die Entwicklungsprozesse. Sie beeinflussen auch die Anforderungen an die Messkette für genaue und verlässliche Messungen. Dabei wird vor allem mehr Flexibilität gefordert, und Kistler ist bereit, Automobilhersteller und Fahrzeugentwickler mit leistungsstarken und einfach zu nutzenden Messlösungen für NVH-Applikationen zu unterstützen.

Applikationsspezifische Kraftmesstechnik

Eine genaue Ermittlung von strukturbasierten Übertragungen setzt die Kenntnis der wirkenden Kräfte zwischen der Vibrationsquelle – zum Beispiel dem Antriebsstrang – und dem Fahrzeugrahmen voraus. Das Ergebnis ist auch ein Schlüssel für gängige Prozesse wie die sogenannte Body-in-white-Optimierung (Rohbaukarosserie), die Transferpfadanalyse (TPA) und die Blockierkraftmessung. Diese Anwendungen bringen spezifische geometrische Einschränkungen und besondere Belastungsbedingungen im Betrieb mit sich, die meist nicht mit herkömmlichen Kraftsensoren abgedeckt werden können.

Um solche hohen Anforderungen zu erfüllen, bietet Kistler kundenspezifische piezoelektrische (PE) Messtechniklösungen an. Sie ermöglichen einen genauen Zuschnitt auf die Applikation und messen übertragene Kräfte mit sehr großer Genauigkeit. PE-Messtechnik ist deshalb besonders geeignet, um die Bedürfnisse heutiger und zukünftiger Mobilität zu bedienen. Mit ihrer hohen Steifigkeit können PE-Sensoren hohe Frequenzen erreichen. Der Messbereich ist sehr groß und erleichtert damit die Aufnahme dynamischer Kräfte unterschiedlicher Größenordnung. Zudem sorgen das überlastgeschützte Design und die lange Lebensdauer unter zyklischer Belastung dafür, dass PE-Messlösungen ein leistungsfähiges Instrument für heutige und kommende NVH-Applikationen bilden.

Dank mehr als 60 Jahren Erfahrung in der piezoelektrischen Messtechnik ist Kistler dazu in der Lage, Komplettlösungen bereitzustellen, die bis zu sechs Komponenten (drei Kräfte und drei Drehmomente) nach Maßgabe des Kunden hinsichtlich Geometrie und Belastung messen können. Von der Konstruktion und Entwicklung über die Fertigung bis zu Auslieferung und Service bekommen Kunden alles aus einer Hand.

Herausforderungen bei der Beschleunigungsmessung meistern

Als Teil des Portfolios für NVH im Automobil bietet Kistler eine große Bandbreite an Beschleunigungssensoren, die für viele verschiedene Applikationen im Bereich Fahrzeug und Antriebsstrang zum Einsatz kommen. Beschleunigungssensoren mit dem einzigartigen PiezoStar-Kristall von Kistler eignen sich besonders für Hochtemperaturmessungen an verbrennungsbasierten Antriebssträngen. Zum Beispiel ermöglicht die herausragende thermische Stabilität des Sensors 8766A Ingenieuren verlässliche und präzise Messungen unter Extrembedingungen. Mit dem Übergang zu Elektromotoren werden Eigenschaften wie Isolierung, kleinere Beschleunigungsmessbereiche und ein breiterer Frequenzbereich relevant.

Bereits heute verfügen Sensoren von Kistler wie 8764B, 8763B und 8766A über diese Eigenschaften, um Anwendungen am E-Motor zu ermöglichen und zuverlässige Technologie für verschiedene messtechnische Herausforderungen zu bieten. Darüber hinaus erfordert der Einsatz schwerer Batteriepakete oder von Leichtbaukonzepten eine genaue Bewertung der Fahreigenschaften und Fahrstabilität. Hier sorgen kapazitive MEMS-Sensoren wie 8316A und 8396A für hohe Messgenauigkeit auch bei sehr niederfrequenten Vibrationen.

Hohe Flexibilität bei Datenerfassung und -analyse

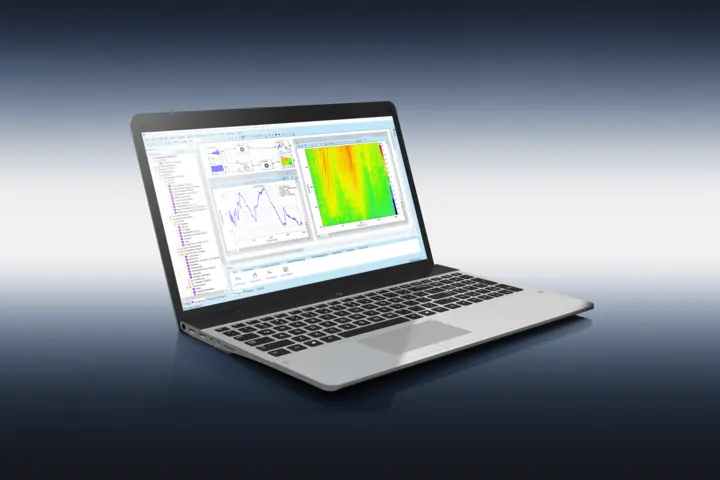

Die neuen Entwicklungsaufgaben im Bereich NVH erfordern nicht zuletzt effiziente Analyseprozesse. Um diese zu unterstützen hat Kistler zuletzt KiSUITE Analysis auf den Markt gebracht – eine intuitive und leistungsfähige Plattform zur Datenanalyse, die ein hohes Maß an Freiheit und Flexibilität bei der Datenauswertung und Prozessauslegung ermöglicht. Das Softwarepaket enthält vielseitige und umfassende NVH-Funktionen und wurde entwickelt, um eine Umgebung für Innovation und Kreativität zu schaffen. KiSUITE Analysis ergänzt die bestehende KiSUITE-Software von Kistler, die bereits zahlreiche anwendungsorientierte Lösungen für umfassende NVH-Analysen von Fahrzeug und Antriebsstrang bereitstellt.

Darüber hinaus wurde auch die NVH-Hardware zur Datenerfassung erweitert: KiNOVA Pro kann nun mit einer Vielzahl von Modulen individuell ausgebaut werden, welche die Anzahl der Eingangs- und Ausgangsmöglichkeiten erhöhen – gleichzeitig bleibt die Vielseitigkeit des Systems erhalten dank der integrierten Standalone-Funktion.

Bereit für die Zukunft von NVH?

Diese Paradigmenwechsel stellen gemeinsame technische Sichtweisen und Überzeugungen infrage. Ein Wandel ist gefordert in der Art und Weise, wie Produkte entwickelt und Leistungsmerkmale gemessen werden. Eine Hauptaufgabe für die NVH-Ingenieure besteht darin, das Fahrzeugdesign mit den akustischen Bedürfnissen der Endnutzer zu vereinen ‒ und dieser ergebnisoffene Prozess führt möglicherweise zu einem neuen Verständnis von Fahrzeugkomfort, Fahrerfahrung und Markenidentität. Aufregende Zeiten also für NVH im Automobil und im Antriebsstrang – Kistler steht bereit, um seine Kunden mit anpassungsfähigen und hocheffizienten Messtechnik-Lösungen zu unterstützen.