Mehr Reichweite bei weniger Aufwand und Material

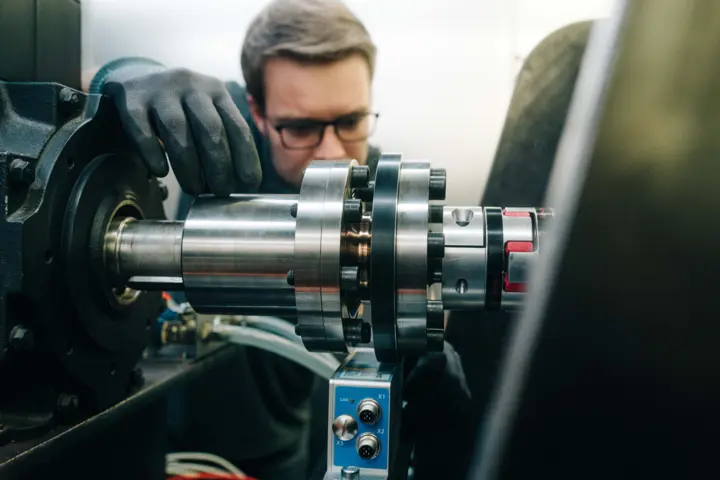

Beim Testen der Elektromotoren, die sowohl im Rad integriert als auch als Zentraleinheit verfügbar sind, verlässt sich DeepDrive auf das Drehmoment-Messsystem KiTorq von Kistler. Das Messflanschsystem mit Messbereichen bis 10.000 Nm und einer Drehwinkelauflösung von bis zu 8.192 Impulsen pro Umdrehung bietet die nötige Genauigkeit und Performanz, um Wirkungsgrad-Kennfelder zu ermitteln und die Leistung des Antriebsstrangs zu optimieren. Auf der Grundlage des hochaufgelösten Encoderoutputs können – in Verbindung mit einem Drehmomentsignal – Drehzahl und Wirkungsgrad des Prüflings sehr genau berechnet werden. „Wir sind sehr froh darüber, mitten in der Pandemie, als viele Unternehmen Lieferschwierigkeiten hatten, schnelle Unterstützung von Kistler bekommen zu haben“, berichtet Habersbrunner, der auch für die Prüfstände von DeepDrive verantwortlich ist.

Bei DeepDrive kommt das Drehmoment-Messsystem KiTorq mit einem Messbereich von 2000 Nm zum Einsatz, um den Drehmoment-Output der Motoren zu validieren, zum Beispiel bei den 19-Zoll-Radmotoren RM1800 mit einem Maximaldrehmoment von 1800 Nm.

„Wichtig für uns sind dabei der breite Messbereich sowie die Fähigkeit, auch bei kleinen Drehmomenten genaue Messwerte zu liefern, um wirklich in jedem Betriebspunkt verlässlich messen zu können. Das Drehmoment-Messsystem ist seit Sommer 2022 im Einsatz und passt perfekt für uns.“

Maximilian Habersbrunner, Electrical Hardware System Engineer bei DeepDrive

„Besonders vorteilhaft ist die berührungslose und lagerfreie Messung: Dadurch kann man die DUT (device under test) in wenigen Minuten wechseln. Auch die Signalqualität und die Messabweichung sind herausragend“, freut sich Habersbrunner. „Als wir einmal einen Defekt hatten, hat der Service von Kistler schnell reagiert, so dass der reparierte Sensor innerhalb von wenigen Tagen wieder bei uns war.“

Inzwischen sind die Tests für das 48V-Niedrigvolt-System von DeepDrive mit Hilfe des Drehmoment-Messsystems KiTorq vollständig abgeschlossen und die Testphase für das 400V-Hochvolt-System hat begonnen. Die sehr kompakten und drehmomentstarken Antriebseinheiten zeichnen sich auch dadurch aus, dass sie den Antriebsstrang insgesamt vereinfachen, was zu weniger Platzbedarf im Fahrzeug führt; sogar die hydraulischen Bremssysteme werden überflüssig, da alles über die Motorsteuerung läuft. Außerdem sind die Elektromotoren so konstruiert, dass sie sich möglichst kostengünstig und ressourceneffizient in Großserie fertigen lassen. Erreicht wird dies durch die Kombination von Innen- und Außenrotor mit zwei Luftspalten, was zu bester Materialausnutzung und Systemwirkungsgraden von über 97 Prozent führt. Nicht zuletzt sind die Geräuschemissionen sehr gering: Mit Hilfe von DeepDrive angetriebene Fahrzeuge wären praktisch lautlos unterwegs.

Beste Drehmoment-Messtechnik für höchste Wirkungsgrade

Nächster Meilenstein für DeepDrive ist ein Großserienauftrag eines bekannten Autoherstellers. „Um das Vertrauen der großen OEMs zu gewinnen, ist es natürlich hilfreich, industrieweit bekannte und bewährte Messtechnik wie die von Kistler zu haben. Bei neuen Anforderungen sind wir direkt mit Kistler in Kontakt. Dies wird künftig wichtig sein, wenn es um eine stärkere Automatisierung unseres Testsetups am Prüfstand geht und sobald wir – zunächst mit Hilfe eines Partners – in die hochvolumige Serienproduktion von Elektromotoren einsteigen“, so Habersbrunner weiter.

Prinzipiell sind der Doppelrotor-Technologie von DeepDrive keine Grenzen gesetzt: Man könnte sie zum Beispiel auch im sehr dynamischen Luftfahrzeugmarkt für UAVs, Drohnen, Air Taxis etc. einsetzen. „Wir wollen führender Zulieferer von Elektromotoren für die Automobilindustrie und darüber hinaus werden. Zunächst konzentrieren wir uns – auch aufgrund unserer Automotive-Erfahrung und der vorhandenen Netzwerke – auf einen vertikalen Ansatz innerhalb der Automobilindustrie“, erklärt Habersbrunner. Sobald 2025 die Serienfertigung von DeepDrive startet, werden möglicherweise weitere Produkte und Lösungen von Kistler aus dem Bereich Advanced Manufacturing zum Einsatz kommen: Mit integrierten applikationsspezifischen Kraftsensoren, elektromechanischen Fügesystemen und entsprechenden Prozessüberwachungssystemen lässt sich die industrielle Fertigung hinsichtlich Qualität, Ressourceneffizienz und Transparenz nachhaltig optimieren.

![[object Object] Das Drehmoment-Messsystem KiTorq, bestehend aus Rotor und Stator, sorgt für hochdynamische und präzise Messungen.](https://kistler.cdn.celum.cloud/SAPCommerce_CMSGalleryPreview_96x64/935-337.webp)

![In jedem Betriebspunkt am optimum [object Object]](https://kistler.cdn.celum.cloud/SAPCommerce_Document_Preview/961-974d.webp)