Prozessoptimierung auf Basis genauer Messergebnisse

Julian Raum begann seine Ausbildung 2006 bei EMUGE-FRANKEN und ist nach Weiterbildung und Studium heute Maschinenbauingenieur am Standort von EMUGE im Bereich Anwendungstechnik & Entwicklung. Als Teil eines 45-köpfigen Teams ist er für Messtechnik, Datenanalyse und Versuchsauswertung zuständig, programmiert aber auch Anwenderalgorithmen in Hochsprachen wie MatLab. Die Herausforderungen in der täglichen Arbeit beschreibt er wie folgt: „Die Kunden sind von uns sehr hohe Qualität, Lieferfähigkeit und Liefertreue gewohnt. Gefordert werden häufig Einsparungen bei den Werkzeugkosten, die sich zum Beispiel durch längere Standzeiten erreichen lassen.“ Teichgräber ergänzt: „Außerdem wird unser umfassendes Produktportfolio geschätzt sowie die Fähigkeit, Sonderwerkzeuge zu entwickeln und innovative Verfahren zur Marktreife zu führen.“

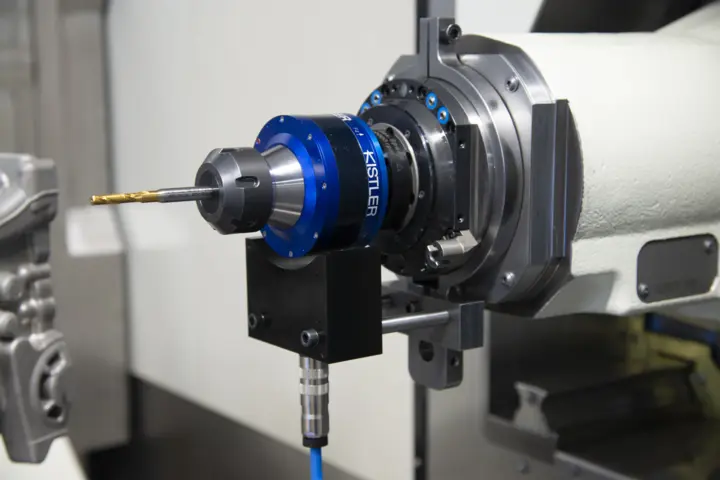

Um diese Ziele zu erreichen und seine führende Stellung auszubauen, setzt EMUGE-FRANKEN bereits seit 1998 auf Messtechnik von Kistler. „In der Entwicklung haben wir aktuell drei Produkte von Kistler im Einsatz, einen Kraft-Drehmomentsensor und zwei Dynamometer, darunter das in der Spindel rotierende 4-Komponenten-Dynamometer 9170A, mit dem sich zusätzlich zu den Kräften in den drei Raumachsen das Drehmoment messen lässt“, erklärt Raum. Mithilfe der Messinstrumente von Kistler führen die Entwickler von EMUGE-FRANKEN Standversuche zur Werkzeug- und Prozessoptimierung durch, deren Ergebnisse zur Erreichung der gewünschten Qualität unerlässlich sind. „Anstatt sich etwa auf subjektive Bewertungskriterien wie Geräuschentwicklung, Vibrationen und visuelle Eindrücke zu stützen, führen wir etwa seit 2014 verstärkt Messungen durch“, so Raum weiter. „Dank des belastbaren quantitativen Feedbacks der Sensoren können wir Werkzeuge viel besser untereinander vergleichen, Einzelparameter variieren und so eine umfassende Prozessoptimierung durchführen.“

Die Grenzen des Machbaren verschieben

Auf diese Weise sind auch Innovationen wie Punch Tap möglich, mit denen EMUGE‑FRANKEN Kunden und Fachwelt regelmäßig begeistert. Auf Basis eines Spezialwerkzeugs und einer besonderen Kinematik werden Gewinde – zum Beispiel am Zylinderkopf im Motor – mit Punch Tap nicht mehr gebohrt, geformt oder gefräst, sondern regelrecht „eingeschlagen“: Das helikale (d.h. spiralförmige) Fertigungsverfahren spart gegenüber herkömmlichen Technologien bis zu 75 Prozent Zeit ein, ohne an Qualität nachzulassen. „Entwickelt wurde PunchTap gemeinsam mit einem großen OEM der Automobilbranche. Als wir die Prozesse direkt in der Fertigungslinie beim Kunden validieren mussten, konnten wir auf die Messtechnik von Kistler zurückgreifen“, erzählt Raum. „Die Sensoren und Dynamometer helfen uns dabei zu verstehen, wie sich Veränderungen an der Makro- und Mikrogeometrie des Werkzeugs auf Prozesskraft und -drehmoment auswirken und erhöhen zudem das Verständnis für die Kinematik im Bearbeitungsprozesses.“

Welche Vorteile bieten die Lösungen von Kistler außerdem für die kontinuierliche Weiterentwicklung von Geometrien, Beschichtungen und Kinematiken bei EMUGE-FRANKEN? „Die piezoelektrische Technologie von Kistler ermöglicht dynamische Messungen mit hohen Abtastraten. Das steife System verfügt über eine hohe Eigenfrequenz und verformt sich im Unterschied zu DMS-Sensoren nicht“, so Raum weiter. „Die Messsysteme laufen sehr stabil und bieten eine hohe Messgenauigkeit. Auch mit der Unterstützung von Kistler beim Praxistest bei FRANKEN in Rückersdorf und danach sind wir sehr zufrieden. Die hohe Qualität der Produkte von Kistler zeigt sich auch daran, dass das allererste, seit 1998 von EMUGE eingesetzte Dynamometer erst 2019 außer Dienst gegangen ist – die Messtechnik ist also sehr robust und übersteht meist auch Werkzeugbrüche.“

Messen, Analysieren, Verstehen – mit Kistler

Mit dem Kraft-Drehmoment-Sensor 9345B, dem 3-Komponenten-Dynamometer 9257B und dem rotierenden 4-Komponenten-Dynamometer 9170A ist die Werkzeugentwicklung von EMUGE‑FRANKEN aktuell sehr gut ausgestattet. Was ist für die Zukunft in der Zerspanung zu erwarten und welche Impulse erhofft man sich von Kistler? Zunächst Jörg Teichgräber: „Generell reduzieren sich durch den Übergang zur Elektromobilität die Zerspanungsaufgaben. EMUGE‑FRANKEN ist deshalb dabei, neue Märkte zu erschließen. Eine ganz große Rolle spielen auch die Themen Digitalisierung und Industrie 4.0 – hier geht es um neue Chancen zum Vernetzen mit unseren Kunden oder intelligente Werkzeuge. Zum Beispiel integrieren wir in einer Werkzeugaufnahme einen NFC-Chip, um dem Anwender anwendungsabhängig Serviceempfehlungen zu geben. Bei der kontinuierlichen Weiterentwicklung unserer Werkzeuge vertrauen wir auch weiterhin auf die Zusammenarbeit mit Kistler.“

Entwicklungsingenieur Julian Raum könnte sich für die Zukunft vorstellen, auch Beschleunigungssensoren von Kistler vor Ort beim Kunden zur Prozessoptimierung einzusetzen. Damit könnten beispielsweise Fräsprozesse mit unterschiedlichen Schnittwertparametern getestet und das Schwingungsverhalten des Gesamtsystems bewertet werden. „Ein weiteres Feature, das für uns interessant wäre, ist die drahtlose Datenübertragung. Eine Messkette, die ohne Verkabelung auskommt, wäre in vielerlei Hinsicht praktisch.“

![Geschwinde Gewinde [object Object]](https://kistler.cdn.celum.cloud/SAPCommerce_Document_Preview/961-474d.webp)