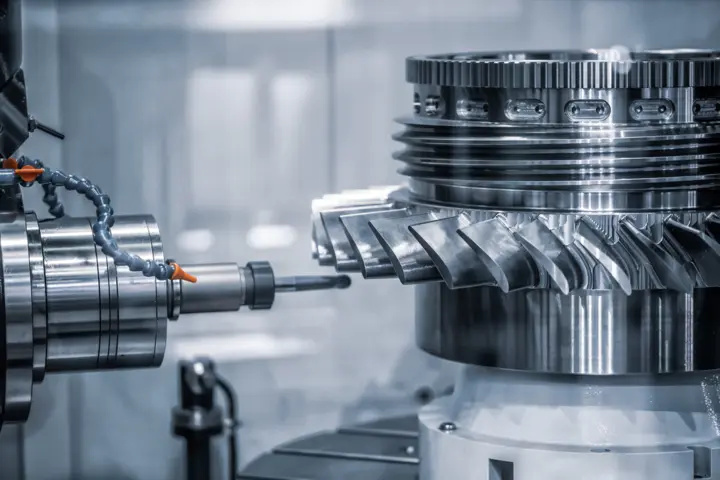

Die Zerspanleistung von Werkzeugen und Maschinen ausreizen

Kistler kündigt jetzt eine Partnerschaft mit Productive Machines Ltd (UK) an, um erweiterte Services im Bereich der Optimierung von Zerspanungsprozessen mit besonderem Schwerpunkt auf Fräsanwendungen zu bieten. Productive Machines wurde von Dr. Erdem Öztürk gegründet, der zuvor das Team Machining Dynamics am Advanced Manufacturing Research Centre (AMRC) der Universität Sheffield leitete. Das Unternehmen unterstützt Hersteller mit dynamischen Analysen von Werkzeugen für die CNC-Bearbeitung sowie mit der Optimierung von NC-Programmen durch physische und digitale Services.

Die Zusammenarbeit von Kistler und Productive Machines bietet Kunden mehrwertorientierte Services zur Analyse von Werkzeugmaschinen: zum Beispiel Bestimmung der dynamischen Steifigkeit, Zerspankraft-Simulationen und Einstellung der Vorschubgeschwindigkeit, um Kraftspitzen beim Fräsen zu minimieren und die Werkzeuglebensdauer und -leistung auszureizen. Ergänzend dazu können Ratterschwingungen durch die Vorhersage per Stabilitätsdiagramm und eine entsprechende Anpassung der Spindeldrehzahl minimiert werden. Nicht zuletzt trägt eine ganzheitliche Optimierung der CAM-Dateien zur höherer Produktivität und Qualität bei.

Bessere Einsichten in den Bearbeitungsprozess als je zuvor

Der physische Teil des Services wird mit einem sogenannten Impulshammer durchgeführt: Das ist ein piezoelektrischer Kraftsensor, der den Prüfling dynamisch anregt. Die resultierenden Schwingungen werden mit IEPE-Beschleunigungssensoren von Kistler gemessen; eine Modalanalyse bestimmt anschließend das dynamische Strukturverhalten, zum Beispiel in einer Fräsmaschine.

Zusätzlich dient der neue digitale Service DIGI-FORCE dazu, die Schlüsselparameter des Maschinensetups basierend auf maschinellen Daten zu ermitteln. DIGI-FORCE ist in verschiedenen Stufen verfügbar und kann mit physischen Messungen kombiniert werden, um eine vollständige Kenntnis von Werkzeugmaschinenfähigkeit und -leistung zu erlangen: der Service DIGI-FORCE OPT fügt dem optimierten CNC-Programm die FRF-Daten aus der Maschinenmessung hinzu. Im Ergebnis können Ratterschwingungen, Werkzeugabnutzung und Maschinenstillstände deutlich verringert oder sogar komplett eliminiert werden.

Unterstützt von diesen Services, profitieren Forscher und Produktionsingenieure von simulierten Kraftniveaus als Grundlage zur Optimierung von Programmen für das CNC-Fräsen. Im Ergebnis lassen sich mit deutlich weniger Forschungs- und Analyseaufwand Zerspanleistung und Produktivität verbessern.

![Intelligente Services für die Zerspanung: Kistler kooperiert mit Productive Machines [object Object]](https://kistler.cdn.celum.cloud/SAPCommerce_Document_Preview/999-241d.webp)