Winterthur, Februar 2018 – Eine optimale Fahrzeugentwicklung und Fahrzeugtechnik basiert auf zuverlässigen Tests und modernster Messtechnik. Um Messdaten vollständig und sicher erheben zu können, müssen Versuchskonfigurationen soweit wie möglich vereinfacht werden. Mit dem „Ein Kabel für alles“-Konzept der Kistler DTI-Technologie können in der Fahrzeugsicherheit, Fahrdynamik und Betriebsfestigkeit die Messergebnisse verbessert, Materialkosten gesenkt und Versuchszeiten verkürzt werden.

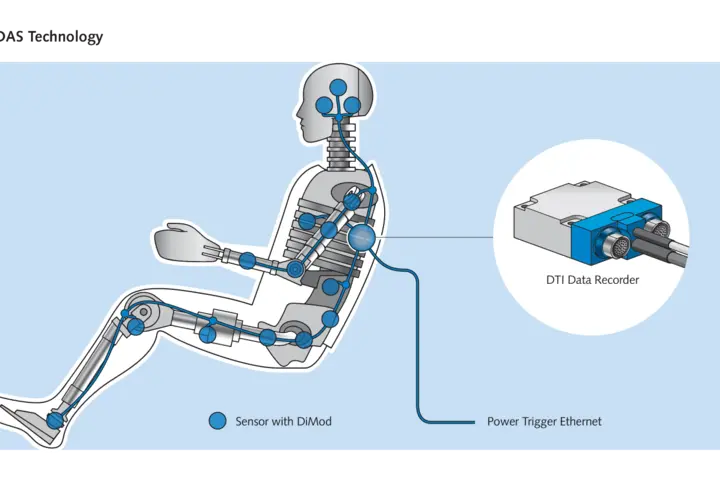

Präzises Messen ist bei Fahrzeugtests von oberster Priorität, was wiederum hohe Anforderungen an die Testkonfigurationen und -ausrüstung stellt. Speziell in der Fahrzeugsicherheit ermöglichen Crashtests tiefgreifende Erkenntnisse über das Verhalten des Fahrzeugs und dessen Bestandteile, sowie möglicher Auswirkungen eines Aufpralls auf mitfahrende Insassen. Bei Versuchsreihen zur Fahrzeugsicherheit kommen Crashtest-Dummys zum Einsatz, in denen spezialangefertigte Sensoren installiert sind. Diese erheben vor, während und nach einem Aufprall des Testfahrzeugs Daten und geben wichtige Hinweise zur Sicherheit des Fahrzeugs.

Mit der zunehmenden Komplexität und fortschreitenden Digitalisierung im Automobil steigt auch der geforderte Umfang an On-board- und In-Dummy-Messkanälen. Wo Anfang der 90er bis zu 250 analoge Messkanäle in Kollisionstests verarbeitet wurden, befinden sich heute oftmals über 600 Sensoren. Zusätzlich nimmt der verfügbare Einbauraum im Fahrzeug ab. Je mehr analoge Sensoren zur Messung diverser Testparameter eingesetzt werden, desto mehr Kabel müssen zur Stromversorgung und Datenübertragung verlegt werden – das macht Test-Setups besonders zeit- und kostenintensiv. Zudem besteht durch die hohe Anzahl an Eingangskanälen ein erhöhtes Risiko, dass die Datenerhebung fehler- oder lückenhaft verläuft.