Comment mesurer les efforts de coupe

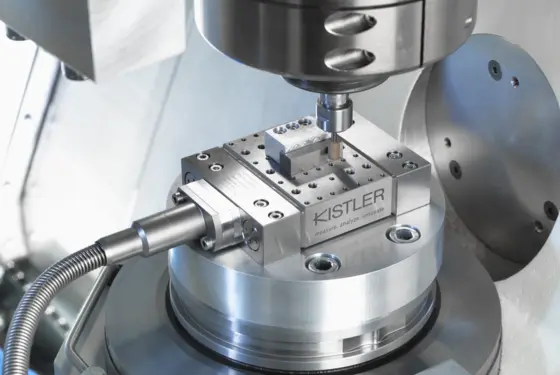

Si les efforts de coupe générés par les processus d’usinage sont mesurables par différentes technologies, les dynamomètres en sont les plus efficaces et les plus fiables. Certains dynamomètres utilisent l’effet piézoélectrique. Toutefois, il est également possible de personnaliser les solutions incluses en intégrant directement dans les composants des machines-outils des capteurs de force ou cellules de charge appropriés comme les jauges de contrainte ou capteurs piézoélectriques. Trois principaux types de dynamomètres piézoélectriques permettent de mesurer les efforts de coupe : les dynamomètres fixes à trois ou six composantes et les dynamomètres rotatifs à quatre composantes.

Pourquoi mesurer les efforts de coupe ? À quoi sert la mesure des efforts de coupe ?

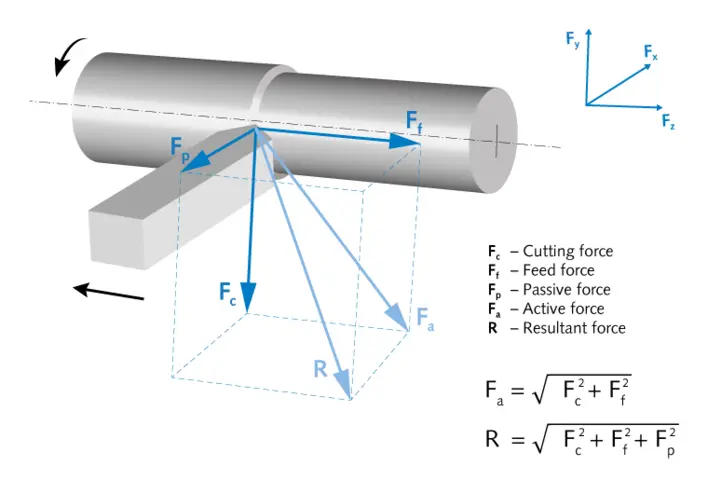

Au cours des processus de coupe, les outils subissent de hautes contraintes mécaniques, thermiques et chimiques qui ont un impact sur leurs performances de coupe et leur usure. Le découpage des métaux reste ici le processus d’usinage le plus important. Il sert de base à la fabrication de toutes sortes de produits techniques. Les produits manufacturés devant être à la fois rentables et d’une qualité irréprochable, les exigences imposées aux processus de coupe ne cessent d’augmenter. Pour y répondre, il est indispensable de disposer d’une connaissance approfondie des processus de coupe. Les indicateurs clés sont notamment les efforts d’usinage et les couples.

Lors du développement de nouveaux produits en particulier, il est essentiel d’en connaître le comportement, les questions types étant : Quels sont les efforts de coupe en jeu ? Comment se comporte l’outil selon les différentes situations (stabilité du processus) ? Comment concevoir l’outil de manière à éviter des pics d’effort (durée de vie) tout en assurant un processus d'usinage rapide et efficace ?

Seule la précision des mesures effectuées au cours du développement permettra de garantir la fiabilité de l’usinage et de prévenir les rejets. En horlogerie par exemple, le fraisage d’un boîtier doit pouvoir se dérouler sans à-coups et rester stable même en cas de constant changement des conditions de prise ; l’outil ne doit pas subir de contraintes excessives.

Pour élaborer des stratégies d’usinage intelligentes, la programmation avancée des machines à commande numérique recourt de plus en plus aux mesures des forces et couples. Reliés aux machines par différents moyens, les signaux de force servent à améliorer les processus, à augmenter la traçabilité et à assurer des opérations d’usinage durables.

Analyser l’usure de l’outil, c’est à dire mesurer et analyser ses contraintes mécaniques, est donc indispensable pour :

- améliorer les processus de coupe

- améliorer les outils de coupe (géométrie, revêtement)

- améliorer les équipements auxiliaires (tels que liquides de refroidissement)

- dimensionner les structures et composants des machines

- comparer et optimiser les stratégies d’usinage

- comparer et optimiser les stratégies d’usinage

- effectuer une programmation intelligente en intégrant les efforts mesurés dans le système de commande de la machine

Il faut à cet effet :

- mesurer et analyser les efforts en termes de comportements plastiques

- détecter les constantes, c'est-à-dire les efforts spécifiques à l’usinabilité

- fournir des informations sur l’énergie induite dans un processus

- utiliser des commandes de programmation avancées telles que les actions synchrones en CN (commande numérique)

Les dynamomètres piézoélectriques sont largement utilisés dans la recherche et le développement universitaires et industriels pour mesurer, analyser et optimiser les processus d'usinage.