Wie wird eine Kraft-Weg-Messung durchgeführt?

Die entsprechenden Messgrößen werden mittels spezieller Kraft- und Drehmoment-Sensoren sowie Wegaufnehmern erfasst und anschließend zur Erstellung einer Kraft-Weg-Verlaufskurve an eine Monitoreinheit übergeben. Die piezoelektrische Messtechnik ist für die Erfassung solcher dynamischer Verläufe besonders geeignet. Die Verlaufskurve ermöglicht genaue Aussagen darüber, ob die Verbindung unter Berücksichtigung der vorgegebenen Werte korrekt ausgeführt wurde. Das Bewertungsresultat ermöglicht es, Aussagen darüber zu treffen, ob die Verbindung „in Ordnung“ oder „nicht in Ordnung“ ist und so Schlechtteile zur Nacharbeit auszusondern.

Beim Einpressvorgang in der Montage werden zum Beispiel die voneinander abhängigen Messgrößen wie Einpresskraft und Verfahrweg aufgezeichnet und ihr funktionaler Zusammenhang bewertet.

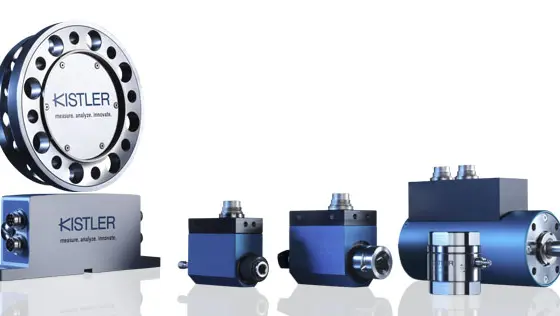

Die Kraftmessung dient auch dazu, Maschinen und einzelne Werkstücke vor Überlastung zu schützen. Mittels Kraftschwellen lässt sich beispielsweise die maximale Presskraft überwachen. Einpresskräfte können entweder direkt im Kraftfluss oder indirekt über die Dehnungen der Maschinenstruktur gemessen werden. Mittels Drehmomentsensoren und XY-Monitoren kann der spezifische Drehmomentverlauf beim Schraubvorgang überwacht und protokolliert werden. Damit vermeidet man die Überlastung und Vorschädigung von Verschraubungen. Die montierten Produkte gewinnen an Betriebssicherheit und Qualität.

Welche Vorteile bietet die Überwachung von Kraft, Weg und Drehmoment während der Fertigung?

Wachsende Ansprüche an Qualität und Präzision in der industriellen Fertigung und der verschärfte Wettbewerb erfordern die Optimierung und Kontrolle der gesamten Fertigungskette.

Die integrierte Prozessüberwachung, d.h. Kontrolle während des jeweiligen Prozessschrittes, hat sich im Rahmen einer Null-Fehler-Strategie als die wirtschaftlichste Lösung zur Qualitätssicherung herausgestellt.

Abweichungen können sofort erfasst werden und durch gezielte Maßnahmen zeitnah korrigiert werden. Damit lassen sich Qualitätsmängel frühzeitig erkennen, weitere kostenintensive Montageschritte werden verhindert. Fehlteile können sofort ausgesondert und gegebenenfalls nachgearbeitet werden. Moderne Prozessüberwachungssysteme wie das maXYmos-System von Kistler setzen alle Messgrößen in Beziehung zueinander, die sich über den Y-Kanal mit Kraft-, Drehmoment- oder Drucksensoren und über den X-Kanal mit Weg- oder Drehwinkelsensoren erfassen lassen.

- Permanente Prozesskontrolle

- Trendverfolgung von Prozessparametern

- Zeitnahe Reaktion bei Abweichungen

- Lückenlose Dokumentation

- Teilebezogene Rückverfolgbarkeit von Prozessparametern (Traceability)

Qualitätssicherung in der Produktprüfung

Auch das Fügen und Montieren der Einzelkomponenten zum Endprodukt muss überwacht und geprüft werden, auch wenn durch die vorangegangenen Prüfungen in Fertigung und Montage Fehler des Endproduktes weitgehend ausgeschlossen werden können. In der Automobilindustrie, dem Flugzeugbau und der Medizintechnik, um nur einige Beispiele zu nennen, ist Qualität lebenswichtig und deshalb durch strenge Standards vorgegeben (z.B. ISO/TS 16949). Dort ist es unumgänglich, Überwachungssysteme in die Produktion zu integrieren. So lassen sich Kontaktkräfte von Steckverbindungen, Betätigungskräfte für Druckschalter und Tasten, Zünd- und Drehschalter oder Drehverschlüsse sowie Momentverläufe an Getrieben und Motoren als Kriterium zur Qualitätsbeurteilung heranziehen.

Welche Größen werden in der Qualitätssicherung von Produkten mittels Kraft-Weg-Messung überprüft?

Mögliche Aufgaben bestehen zum Beispiel in der Qualitätsprüfung von:

- Federkraft

- Kontaktkraft

- Steckerkraft

- Drehmoment

- Taktilem Verhalten