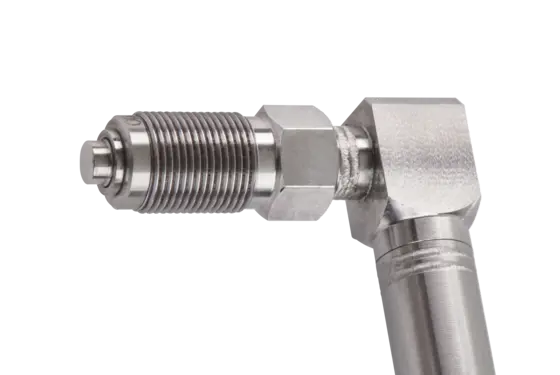

Das piezoelektrische Eingangssignal eines Ladungsverstärkers ist ein Signal, das einen hochisolierten Stecker erfordert. Ladungsverstärker von Kistler verfügen über einen Mehrkanalstecker für den Anschluss von 4 bis 8 Kanälen mit nur einem Kabel. Jeder Eingangskanal ist zudem mit einem Standard-BNC-Anschluss ausgestattet.

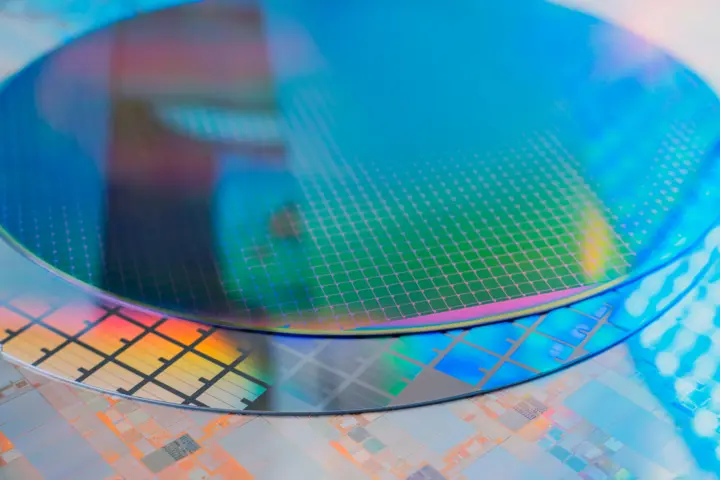

In den meisten Fällen wird als Ausgangssignal ein digitales Bus-Signal bevorzugt, da sich dadurch ein zusätzlicher Aufwand für die A/D-Wandlung in der SPS erübrigt. Im Maschinen- und Anlagenbau für Spritzgießmaschinen ist der VARAN-Bus inzwischen Standard. Daneben sind unsere Ladungsverstärker mit konventionellen 0 bis 10 V Analogausgängen ausgestattet, da auch diese häufig eingesetzt werden.

![Sensoren und Systeme Qualitätsüberwachung und Prozessregelung beim Spritzgießen [object Object]](https://kistler.cdn.celum.cloud/SAPCommerce_Document_Preview/960-112d.webp)

![Prozessüberwachung und -regelung [object Object]](https://kistler.cdn.celum.cloud/SAPCommerce_Document_Preview/960-605d.webp)