Maschinenüberwachung mit piezoelektrischen Dehnungssensoren

Die Kistler Gruppe bietet Lösungen zur Maschinenüberwachung durch die Integration von Sensoren in die mechanische und elektronische Umgebung von Maschinen an. Dank des breiten Portfolios und des umfassenden industriellen Know-hows von Kistler werden nur die jeweils erforderlichen Sensoren an bestimmten Positionen in der Maschine platziert – so werden Komplexität und Kosten des Maschinenüberwachungssystems minimiert. Die Integration von Sensoren in die mechanische und elektrische Maschinenkonstruktion kann jedoch eine Herausforderung darstellen.

Sensortyp und -position gehören zu den wichtigsten Erfolgsfaktoren, wenn es darum geht, einen hochdynamischen Prozess mit höchstmöglicher Genauigkeit zu erfassen. Der Sensor muss in der Nähe des Bearbeitungspunkts platziert werden, ohne den Bearbeitungsprozess zu stören, und sollte dennoch nicht durch andere Einflüsse als die Zerspanung selbst beeinträchtigt werden. Die Überwachung der Zerspankräfte ist ein Schlüsselfaktor für stabile Bearbeitungsvorgänge, die Bauteile mit engen Toleranzen herstellen können. Solche Maschinenüberwachungslösungen ermöglichen es den Kunden auch, sich in Richtung einer autonomen Bearbeitung zu bewegen und dabei die Gesamtbearbeitungskosten zu senken.

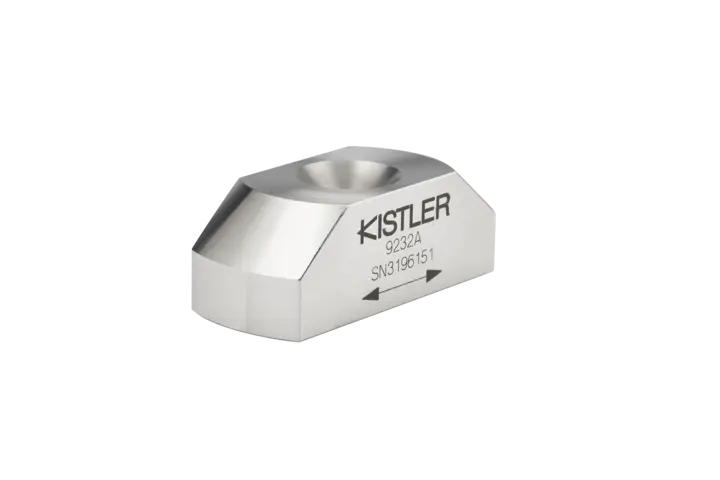

Eine Möglichkeit zur Erfassung der Zerspankraft ist die Messung der auf die Werkzeugmaschinenstruktur wirkenden Deformationskräfte. Dies kann durch den Einsatz piezoelektrischer Oberflächendehnungssensoren erreicht werden, die an der Maschinenkonstruktion angebracht oder in diese integriert werden (siehe Abbildung 1 und 2). In einem aktuellen Projekt mit Minganti Global AB wurden Vertikaldrehmaschinen mit einem integrierten piezoelektrischen (PE) Sensor ausgestattet: Der PE-Oberflächendehnungssensor 9232A von Kistler ist hochempfindlich und kann sowohl Zug- als auch Druckdehnungen auf einer Oberfläche mit einem Messbereich von ±600 µε messen.

Minganti, 1919 in Bologna (Italien) gegründet, ist einer der Marktführer für Hartdreh- und Honmaschinen, mit denen Lager und andere Komponenten für die Luft- und Raumfahrt, industrielle sowie Automotive-Anwendungen mit höchster Präzision gefertigt werden. Minganti, dessen Hauptsitz sich heute in Schweden befindet, hat weltweit Tausende von Maschinen installiert.

Indirekte Zerspankraftmessung nahe der Werkzeugschneide

Ziel des neuen Maschinenüberwachungssystems ist es, hohen Werkzeugverschleiß und Werkzeugbrüche zu erkennen und die Maschine im Falle eines Crashs zu stoppen. Darüber hinaus kann die etablierte Kraftregelung auf Basis präziser Messdaten zur Überwachung und Verbesserung der Profilgenauigkeit genutzt werden. Durch die beim Hartdrehen auftretenden großen Radialkräfte wird der die Schneidwerkzeugaufnahmen haltende Stößel elastisch verformt (siehe Abbildung 3). Auch wenn die Verformung sehr klein ist und von der Maschinensteuerung teilweise kompensiert werden kann, ist sie groß genug, um von einem Dehnungssensor mit hoher Auflösung erfasst zu werden – der 9232A von Kistler befindet sich sehr nahe an der Werkzeugschneide.

Die Maschinenüberwachung kann auch basierend auf Maschinensignalen erfolgen, die Qualität hängt jedoch sowohl vom Maschinentyp als auch vom Verschleißzustand diverser Komponenten ab. Ein Vergleich der Leistungssignale von Linearachsen mit den Messungen der Dehnungssensoren (siehe Abbildung 4) zeigt, Abb. 1: Teilweise abgedeckte Minganti Hartdrehmaschine mit Bediener in Produktionslinie. 2 dass die Maschinensignale teilweise Abweichungen aufweisen, die nichts mit dem Zerspanungsprozess zu tun haben, und daher für ein Maschinenüberwachungssystem, das auf den Werkzeugverschleiß oder die Produktqualität abzielt, nicht geeignet sind.

Um die Maschinenüberwachungslösung zu vervollständigen, entschieden sich Minganti und Kistler für den Einbau eines zweiten Sensors, um eine gewisse Redundanz zu erreichen, die auch den hohen Werkstückkosten Rechnung trägt. Deshalb wurde zusätzlich ein einachsiger PE-Beschleunigungssensor 8274A von Kistler in den Stössel integriert. Er ergänzt die Kraft- (Dehnungs-) Messungen mit höherfrequenten Messungen, um plötzliche Änderungen im Prozess zu erkennen. Beide Sensoreingänge werden mit einem digitalen Ladungsverstärker von Kistler verarbeitet, der über PROFINET mit der Maschinensteuerung verbunden ist. Einer der größten Vorteile des 5074B besteht darin, dass der Benutzer automatisch Tief- und Hochpassfilterungen durchführen kann, um sich auf den hochdynamischen Teil des Signals zu konzentrieren.

Erreichen einer hohen Oberflächenprofilgenauigkeit ohne zusätzlichen Aufwand

Das erweiterte Maschinenüberwachungssystem wird zur Überwachung des Werkzeugverschleißes, zur Erkennung von Werkzeugbrüchen und zur Erkennung und Kontrolle von Maschinenausfällen eingesetzt. Es lernt selbständig die regulären Signalpegel und überwacht dann die Abweichungen, um Anomalien zu erkennen. Auf diese Weise können die erforderlichen Maßnahmen wie Werkzeugwechsel, Maschinenstopp usw. eingeleitet werden. Wenn ein Werkzeug aus verschiedenen Gründen ausfällt (Bruch, Abplatzen der Schneide usw.) – z. B. wegen falscher in die NC geladener Schnittdaten, geringer Schneidenqualität, unzureichendem Kühlmitteldruck, zu ovalen Ringen, die bei jeder Umdrehung große Schnitttiefenänderungen verursachen usw. – sind die Auswirkungen sowohl in den Kraft- als auch Schwingungssignalen deutlich sichtbar (siehe Abbildung 5).

Einer der wichtigsten Qualitätsparameter von Lagerkomponenten ist die Profilgenauigkeit (Geradheit) der Oberflächen. Dies wirkt sich auf die Reibung zwischen den Wälzkörpern und den Ringen in einem Lager aus. Das Einhalten enger Toleranzen (3-6 µm) auf einem großen Ring (1 bis 2 Meter Durchmesser) ist beim Hartdrehen eine herausfordernde Aufgabe, weshalb viele Lagerhersteller das Schleifen oder Honen als zusätzlichen Schritt durchführen. Das Maschinenüberwachungssystem von Kistler kann die Dehnung (Durchbiegung) des Werkzeugs auf indirekte Weise messen, so dass die Profilgenauigkeit (Formabweichung) auf dem Dehnungssignal (indirekte Kraft) deutlich sichtbar ist (siehe Abbildung 6). Der Kraftsignaleingang kann direkt während des Drehvorgangs verwendet werden, um die Schnittbedingungen entsprechend zu regeln (ein Kistler-Patent) – so können Durchbiegungen kompensiert werden.

Marcus Caldana, CEO von Minganti, ergänzt: „Wir wissen, dass insbesondere die Profilgenauigkeit in direktem Zusammenhang mit bestimmten Zerspankräften steht. Durch die Messung der Zerspankraft durch das mit unserem Partner Kistler entwickelte Maschinenüberwachungssystem machen wir auch einen wichtigen Schritt in Richtung Profilgenauigkeitskontrolle durch intelligente Programmierung.“ In einem gemeinsamen Folgeprojekt entwickeln Minganti und Kistler spezielle Werkzeugspanngehäuse mit integrierten piezoelektrischen Sensoren. Die gemessenen Zerspankräfte können als Referenz für die Entwicklung und Validierung verschiedener Sensorstrategien für Hartdrehmaschinen verwendet werden.

![Nah an der Leistungsspitze [object Object]](https://kistler.cdn.celum.cloud/SAPCommerce_Document_Preview/961-991d.webp)