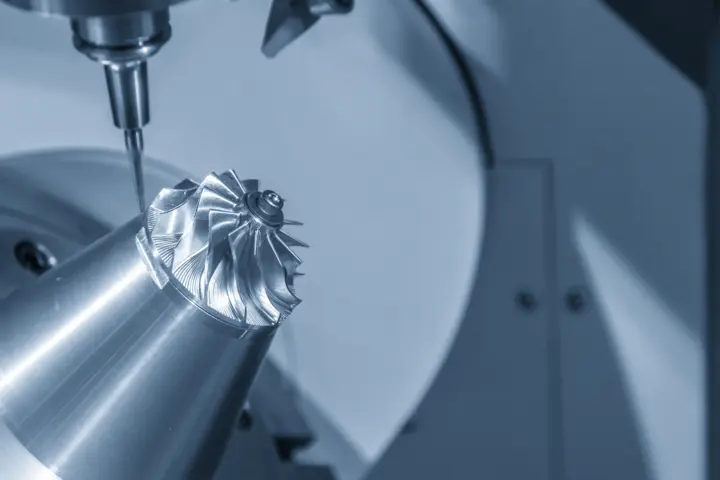

Bei Zerspananwendungen können unerwünschte Vibrationen in Strukturen multiple negative Effekte erzeugen. Sie beeinträchtigen die Teilequalität (Abmessungen, Oberfläche etc.), begrenzen die Produktivität und verringern die Werkzeuglebensdauer – das Ergebnis sind fehlerhafte Teile und zusätzlicher Bearbeitungsaufwand sowie höhere Kosten für Material, Werkzeuge, Maschinen und Ingenieure. Um diese Probleme zu vermeiden, bietet Kistler jetzt – in Zusammenarbeit mit den Zerspankraftexperten von Productive Machines Ltd in Großbritannien – einen neuen Service zur Fräsoptimierung an.

Die Grundlage für diesen innovativen Service bildet eine Analyse der dynamischen Steifigkeit der Werkzeugmaschine. Der physische Teil der Optimierung (der sogenannte „Tap Test“) kann mit Impulshammer und Beschleunigungssensoren von Kistler durchgeführt werden; danach erfolgt eine Analyse des NC-Programms des Kunden mithilfe einer neuen Software von Productive Machines. Alle erfassten Daten werden verarbeitet, um ein neues NC-Programm zu kreieren, das nach seiner Installation zu höherer Zerspanleistung, längerer Werkzeuglebensdauer und höherer OEE führt – um nur einige Vorteile zu nennen.

![Neuer Service für die Zerspanung: Fräsoptimierung [object Object]](https://kistler.cdn.celum.cloud/SAPCommerce_Document_Preview/999-258d.webp)