Wie werden Zerspankräfte gemessen?

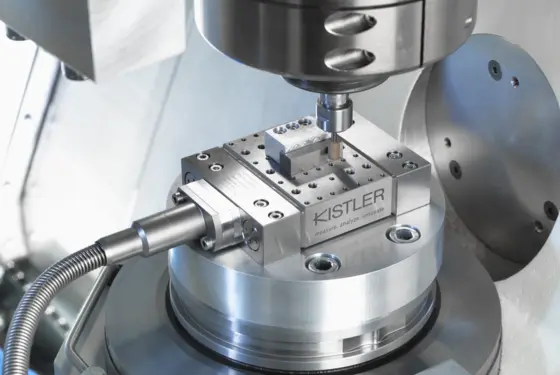

Die beim Zerspanen auftretenden Kräfte können mit unterschiedlichen Techniken gemessen werden. Eine sehr wirksame und zuverlässige Methode bildet der Einsatz von Dynamometern. Einige davon beruhen auf dem piezoelektrischen Effekt. Auch integrierte Lösungen können durch den Einbau von Kraftsensoren oder Messdosen auf die Kundenanforderungen abgestimmt und direkt in die Werkzeugkomponenten eingebaut werden. Dazu zählen Dehnungsmessstreifen und piezoelektrische Sensoren. Zur Messung von Zerspankräften kommen drei Arten von piezoelektrischen Dynamometern zum Einsatz: stationäre 3-Komponenten-Dynamometer, stationäre 6-Komponenten-Dynamometer und rotierende 4-Komponenten Dynamometer.

Warum werden Zerspankräfte gemessen? Welchen Zweck erfüllt die Zerspankraftmessung?

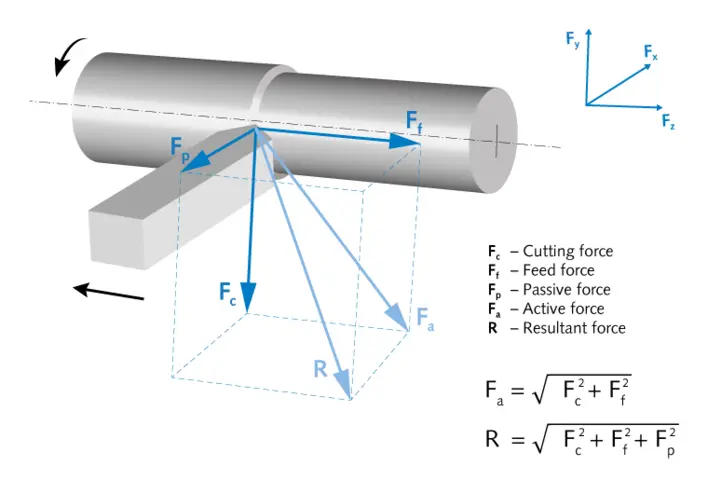

Zerspanwerkzeuge sind während der Bearbeitung hohen mechanischen, thermischen und chemischen Belastungen ausgesetzt, die sich auf die Zerspanleistung und den Werkzeugverschleiß auswirken. Die spanabhebende Metallbearbeitung ist nach wie vor die wichtigste Art des Formens und bildet die Grundlage für technische Erzeugnisse aller Art. Von Fertigungserzeugnissen wird erwartet, dass sie qualitativ überzeugen und wirtschaftlich sind. Die Anforderungen an die Leistungsfähigkeit der Zerspanprozesse sind stetig gestiegen. Um diesen Anforderungen gerecht zu werden, sind detaillierte Kenntnisse der Zerspanvorgänge dringend erforderlich. Wichtige Indikatoren sind dabei die auftretenden Kräfte und Momente.

Vor allem bei der Entwicklung neuer Werkzeuge ist es unverzichtbar, deren Verhalten zu kennen. Typische Fragen sind dabei: Welche Zerspankräfte treten auf? Wie verhält sich das Werkzeug in unterschiedlichen Situationen (Prozessstabilität)? Wie muss das Werkzeug ausgelegt sein, um Kraftspitzen zu vermeiden (Standzeit) und den Zerspanprozess trotzdem schnell und effizient fortzusetzen?

Nur durch genaue Messungen in der Entwicklungsphase lässt sich eine gesicherte Prozessführung umsetzen und Ausschuss vermeiden. So muss beispielsweise ein Uhrmacher beim Bohren eines Gehäuses sicher sein, dass der Prozess selbst bei wechselnden Einsatzbedingungen gleichmäßig und stabil läuft und das Werkzeug nicht überlastet wird.

Eine zunehmend beliebte Methode besteht in der Verwendung von Kraft-/Momentmessungen bei der Vorprogrammierung von CNC-Maschinen zur Entwicklung intelligenter Bearbeitungsstrategien. Die Kraftsignale können auf mehrere Arten an die Maschinen übertragen werden und dienen der Prozessoptimierung, einer besseren Rückverfolgbarkeit und der nachhaltigen Bearbeitung.

Die Analyse des Werkzeugverschleißes, d. h. das Messen und Analysieren der mechanischen Werkzeugbelastung, bildet die Grundlage für:

- verbesserte Zerspanprozesse

- verbesserte Zerspanwerkzeuge (Geometrie, Beschichtung)

- verbesserte Hilfsmittel (wie Kühlschmierstoffe)

- Bemessung von Maschinenstrukturen und Komponenten

- Vergleich und Optimierung von Bearbeitungsstrategien

- Verifizieren von Prozessmodellen und Simulationen

- Intelligente Programmierung durch Integration der Messgrößen in die Maschinensteuerung

Folgende Methoden kommen dabei zum Einsatz:

- Messen und Analysieren der plastomechanischen Prozesskräfte

- Erfassen charakteristischer Konstanten, z. B. die für die Bearbeitung relevanten Kräfte

- Liefern von Informationen über die in den Prozess einfließende Energie

- Nutzen moderner Programmierbefehle, wie synchrone Aktionen in numerischen Steuerungen

Piezoelektrische Dynamometer kommen auch in der akademischen und industriellen Forschung und Entwicklung zum Einsatz, wo sie helfen, Bearbeitungsprozesse zu messen, zu analysieren und zu optimieren.