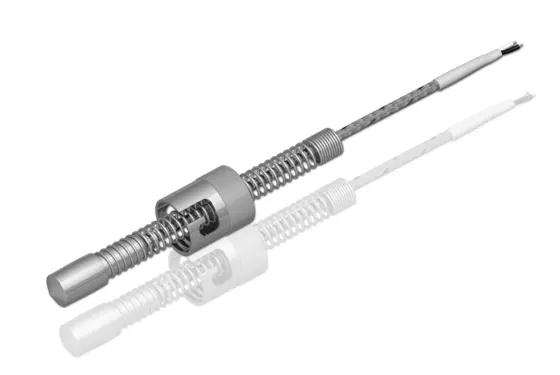

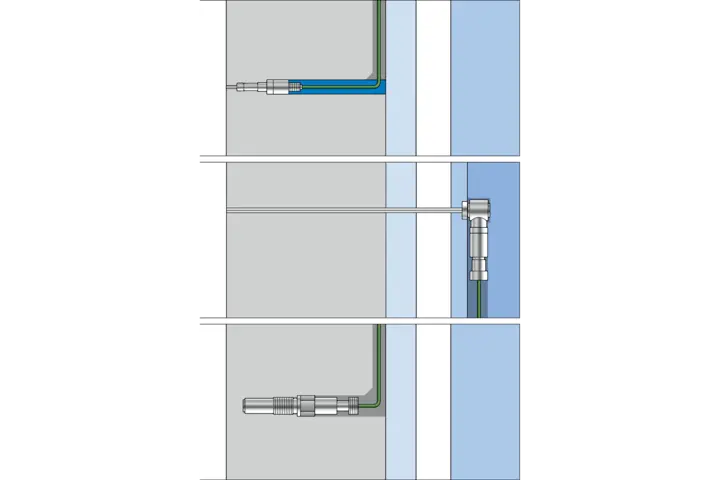

Kistler ofrece una amplia gama de sensores diferentes, pero la selección del sensor adecuado es sencilla, ya que se basa esencialmente en las condiciones de instalación en el molde. La tecnología de medición piezoeléctrica tiene una ventaja fundamental: proporciona una señal suficientemente buena en todo el rango de medición (normalmente de 0 a 2.000 bar). Sólo será necesario adaptar la cadena de medición en caso de presiones muy bajas (en procesos de espumado, por ejemplo). Para que la instalación sea lo más sencilla posible, seleccione el sensor con las mayores dimensiones geométricas posibles. La elección entre un sensor de presión de cavidad directo o indirecto depende del diseño básico del molde. En el caso de los moldes existentes, un sensor detrás de un eyector suele ser la opción más sencilla, pero, por otro lado, los sensores directos ofrecen un posicionamiento más flexible.

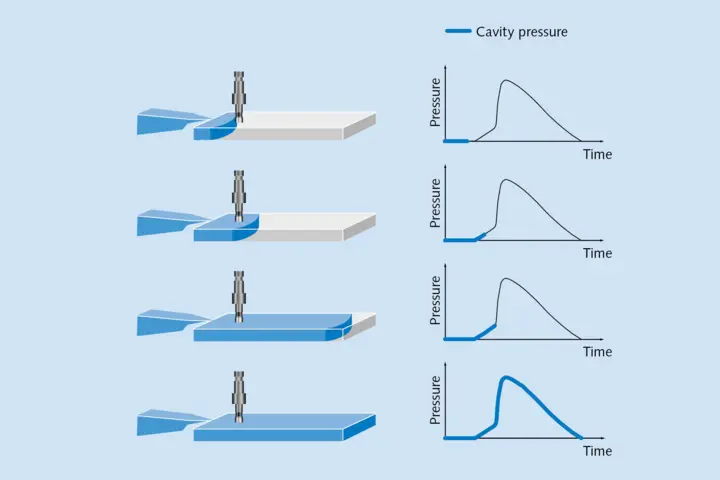

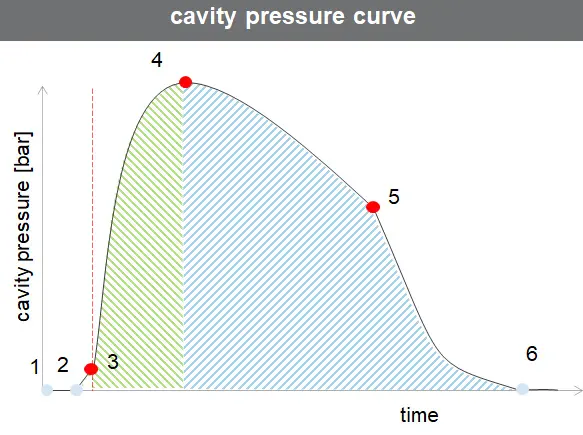

Unos sensores fiables y precisos son la base para una supervisión eficaz del proceso en el moldeo por inyección. La medición en el lugar donde tiene lugar el proceso es la clave para detectar el estado del proceso con la máxima transparencia. Por eso nuestra filosofía es registrar las variables decisivas del proceso, como la presión y la temperatura, directamente en la herramienta de moldeo por inyección. Puede ver inmediatamente las posibles desviaciones del estado ideal en las curvas del proceso, por lo que puede predecir de forma fiable la calidad de la pieza moldeada, disparo a disparo. Sus ventajas:

- Fase de configuración eficiente y específica para las nuevas herramientas

- Tiempo y esfuerzo mínimos para la puesta en marcha de las herramientas

- Control fiable del proceso

- Documentación individual altamente informativa para cada pieza fabricada

Para ofrecer estas ventajas, ofrecemos una amplia selección de sensores que cumplen los requisitos específicos de sus procesos y herramientas en todos los detalles.

![Aumento de la eficiencia de los moldeadores por inyección gracias a los sensores [object Object]](https://kistler.cdn.celum.cloud/SAPCommerce_CMSHeading_1100x420/kistler_934-608_6691.webp)

![Sensors and systems for Quality monitoring and process control in injection molding [object Object]](https://kistler.cdn.celum.cloud/SAPCommerce_Document_Preview/960-112e.webp)

![Technology and process know-how – the keys to success [object Object]](https://kistler.cdn.celum.cloud/SAPCommerce_Document_Preview/960-733e.webp)