Caractérisation de la poussée

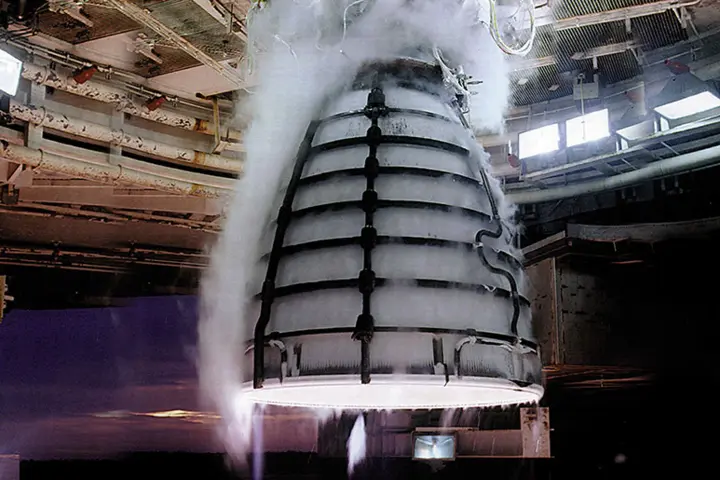

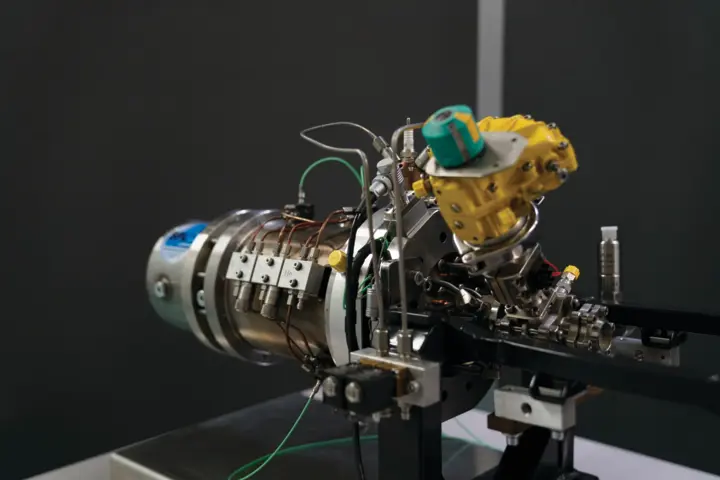

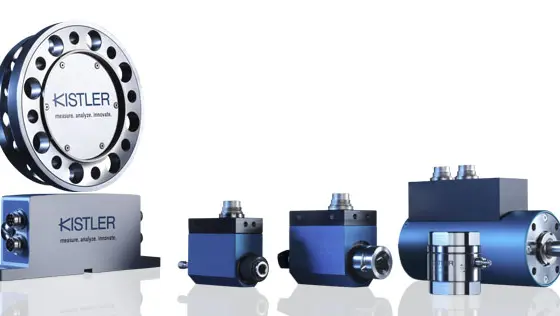

Le rendement énergétique est l'un des principaux centres de préoccupations des concepteurs de moteurs de fusée et de systèmes propulsifs. La caractérisation de la poussée permet de comprendre clairement la quantité de puissance pouvant être produite avec une conception de tuyère donnée. Cela permet aux ingénieurs de calculer l'impulsion spécifique et d'étudier les différentes phases d'allumage, de combustion et d’extinction. Les dynamomètres spécifiques piézoélectriques (PE) à 6 composantes, plus communément appelés plateformes de force, sont idéaux pour la mesure de pousée.

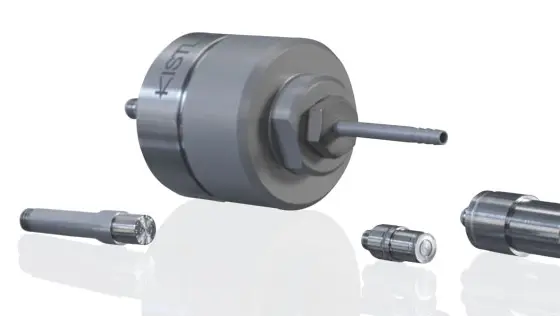

Cette approche fournit également une compréhension approfondie du cycle d'injection, du mélange carburant/comburant, du calage de l'allumage, des déséquilibres et de la combustion. Ces connaissances sont essentielles pour vérifier le bon fonctionnement d'un moteur de fusée et piloter le développement des technologies futures de propulsion. Les capteurs de pression et accéléromètres piézoélectriques Kistler offrent une stabilité inégalée sur une large gamme de température et une bande passante élevée permettant de relever l’ensemble des défis que l’on peut rencontrer dans des environnements aussi agressifs que les chambres de combustion. Sur base de demande spécifique, nous pouvons fournir des dynamomètres sur-mesure à nos clients (plateformes de force) par l'intermédiaire de notre équipe d’experts de la division “Custom Product Lane (CPL)”.

![Space brochure [object Object]](https://kistler.cdn.celum.cloud/SAPCommerce_Document_Preview/961-096e.webp)

![Airbus [object Object]](https://kistler.cdn.celum.cloud/SAPCommerce_Document_Preview/961-294e.webp)

![Smooth performance near absolute zero [object Object]](https://kistler.cdn.celum.cloud/SAPCommerce_Document_Preview/961-420e.webp)

![AS9100 D certificate granted to the facility of the Kistler Group site in the U.S. [object Object]](https://kistler.cdn.celum.cloud/SAPCommerce_Document_Preview/999-240e.webp)