¿Qué métodos existen para la medición de par?

El método de medición de par depende de la aplicación y se realiza de forma directa o indirecta.

El método de medición de par depende de la aplicación y se realiza de forma directa o indirecta.

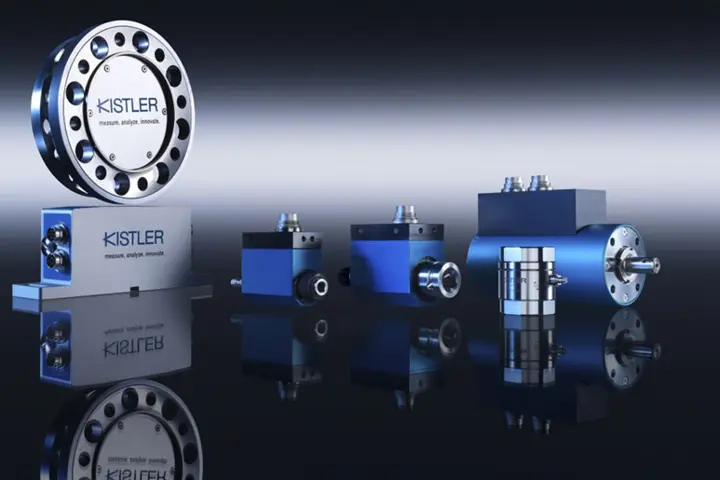

Las mediciones para la determinación dinámica de valores de medición de par precisos y reproducibles, así como para mediciones dinámicas y estáticas a largo plazo, se realizan sobre la base de la tecnología de galgas extensométricas (DMS) en ejes de medición giratorios mediante medición directa en el objeto de prueba. El cuerpo de medición de par registra, refuerza y digitaliza el par a medir. Los valores digitales medidos se procesan y preparan para varias salidas. La transmisión de energía y datos se realiza principalmente sin contacto a través de telemetría en los modernos ejes de medición de par.

Los sensores de par están integrados directamente en el proceso de producción para el control de procesos de las operaciones de atornillado. El par de un accionamiento se puede medir directamente en el tren de transmisión mediante bridas de medición de par sin contacto.

Los sensores piezoeléctricos de par de reacción han demostrado su eficacia en aplicaciones para medir pares de reacción en los que se requieren grandes rangos de medición, seguridad de sobrecarga y alta resolución. Los sensores permiten registrar las pequeñas fluctuaciones de par fácilmente, incluso en el caso de elevadas cargas mecánicas.

Las mediciones de par gozan de gran importancia en muchos sectores industriales, especialmente en ingeniería mecánica, en fabricantes y operadores de bancos de prueba y en muchas ramas de la industria manufacturera.

El par constituye una magnitud importante en el desarrollo de motores de combustión, accionamientos y bombas. Sirve para definir el rendimiento, la eficiencia y los coeficientes de fricción.

Durante la investigación y el desarrollo, así como durante el control de procesos industriales y la garantía de calidad, las mediciones de par conforman una base fiable para garantizar la mayor seguridad y eficiencia posibles de los objetos de prueba, independientemente de si se trata de conexiones atornilladas o accionamientos.

Los sofisticados procesos de prueba y simulación constituyen una base importante para aumentar la eficiencia de los accionamientos y, por lo tanto, de los sistemas completos en la industria automotriz, aeroespacial y aeronáutica, pero también en la tecnología de conformado, el procesamiento de plásticos y en el sector de las energías renovables. El aumento selectivo de la eficiencia y el menor consumo de energía resultante reducen notablemente los costes y, por lo tanto, refuerzan el posicionamiento de las empresas en el mercado a largo plazo. La medición del par en el contexto de la electromovilidad va ganando importancia.