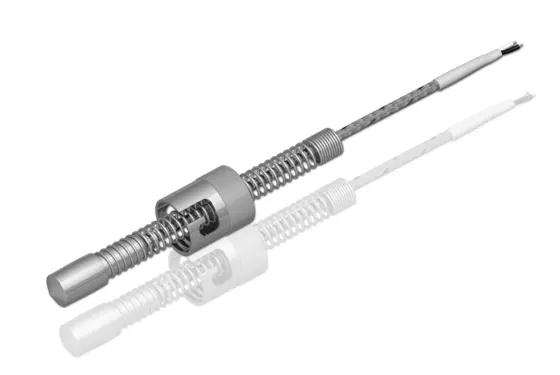

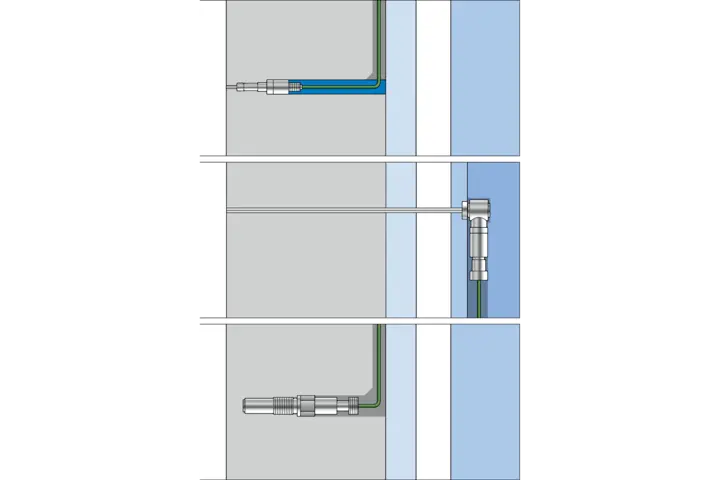

A Kistler oferece um grande número de sensores. Não obstante, a seleção do sensor certo é simples, porque se baseia essencialmente nas condições de instalação no molde. A tecnologia de medição piezoelétrica tem uma vantagem chave: fornece um sinal suficientemente bom em toda a gama de medição (em condições normais, entre 0–2000 bar). A cadeia de medição só precisa de ser adaptada em caso de pressões muito baixas (em processos de espumação, por exemplo). Para simplificar ao máximo a instalação, escolha o sensor com as maiores dimensões geométricas possíveis. A escolha entre um sensor de pressão direto ou indireto depende do desenho básico do molde. No caso de moldes existentes, um sensor por trás de um ejetor é muitas vezes a opção mais simples – mas, por outro lado, os sensores diretos oferecem um posicionamento mais flexível.

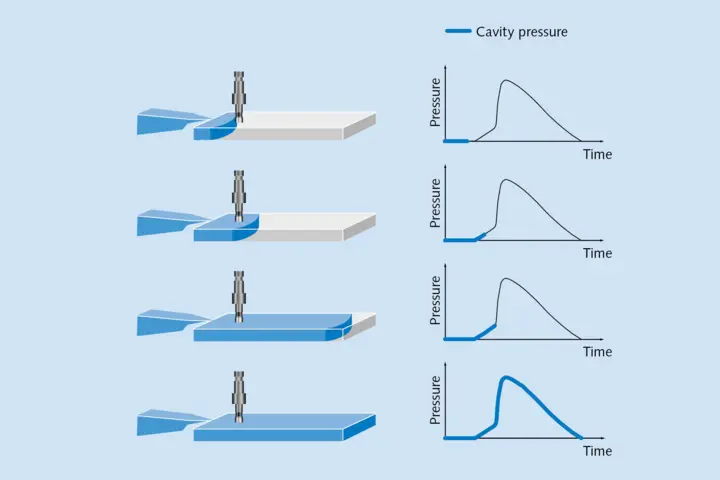

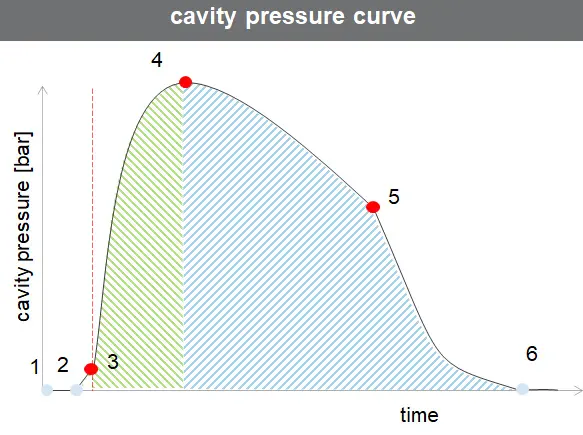

Os sensores fiáveis e precisos são a base para a monitorização eficaz do processo de moldagem por injeção. Medir onde o processo realmente ocorre é a chave para identificar o estado do processo com a máxima transparência. É por isso que a nossa filosofia é registar as variáveis decisivas do processo de pressão e temperatura diretamente na ferramenta de moldagem por injeção. É possível ver, no momento, possíveis desvios do estado ideal nas curvas do processo, de forma a prever com fiabilidade a qualidade da peça moldada – disparo a disparo. As suas vantagens:

- Fase de configuração eficiente e direcionada para novas ferramentas;

- Tempo e esforço mínimos para o arranque da ferramenta;

- Monitorização fiável do processo;

- Documentação individual altamente informativa para cada peça fabricada.

Para oferecer estas vantagens, disponibilizamos uma vasta seleção de sensores que satisfazem os requisitos específicos para os seus processos e ferramentas, em cada detalhe.

![Ganhos de eficiência com base em sensores para moldadores por injeção [object Object]](https://kistler.cdn.celum.cloud/SAPCommerce_CMSHeading_1100x420/kistler_934-608_6691.webp)

![Sensors and systems for Quality monitoring and process control in injection molding [object Object]](https://kistler.cdn.celum.cloud/SAPCommerce_Document_Preview/960-112e.webp)

![Technology and process know-how – the keys to success [object Object]](https://kistler.cdn.celum.cloud/SAPCommerce_Document_Preview/960-733e.webp)