在医疗技术行业,经过验证的高质量产品是一项基本要求。

好的生产规范(或GMP)包括关于质量保证的准则,这些准则对包括医药产品和医疗设备在内的大量商品的生产过程和环境进行管理。其目标是在从材料采购到仓储物流的整个过程中实现高质量的生产过程,这是实现高质量产品的关键。但除此之外,符合GMP和ISO13485的质量管理应确保满足产品销售的监管要求,也就是说,有效的高质量产品实际上是医疗技术行业的一个基本条件,而不像其他行业那样,主要具有竞争优势或差异化特征。

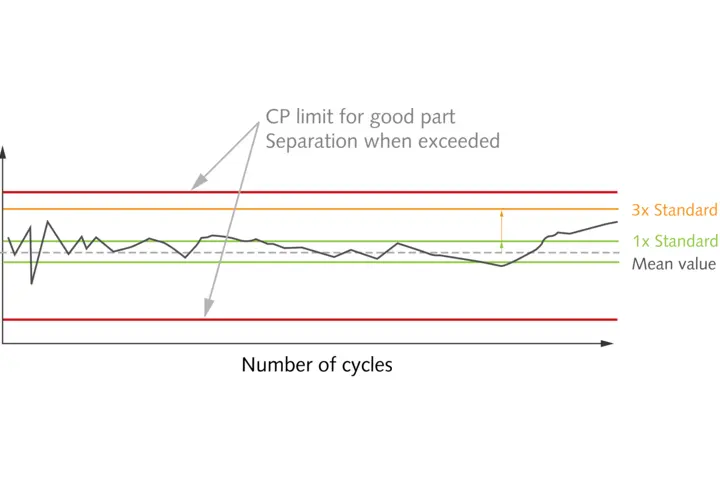

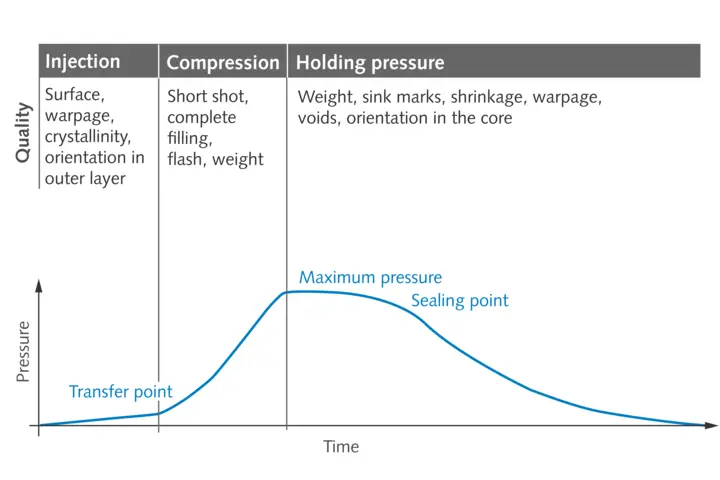

GMP的两个核心要素是机器和工厂资质,以及过程和方法验证。第一个要素需要一个有计划、有文件记录的多阶段过程,适用于工厂和设备,并且它们在现场普遍条件下可靠地运行。过程和方法验证还要求记录和证明所使用的过程或方法产生的结果是可靠和可重复,并且制造的产品符合要求。为了实现这些高标准,特别是在文件方面,基于型腔压力的过程监测已在注塑实践中反复证明其有效性。该参数是注塑成型中信息量最大的过程值,因为它为用户提供了一个完全透明的工艺生产合格产品。不言而喻,这有助于用户履行其文件责任。并且,模腔压力监测简化了机器设置期间的工艺验证,并使优化生产过程更加容易,以达到最终目标:基于质量预测模型实现零缺陷生产。