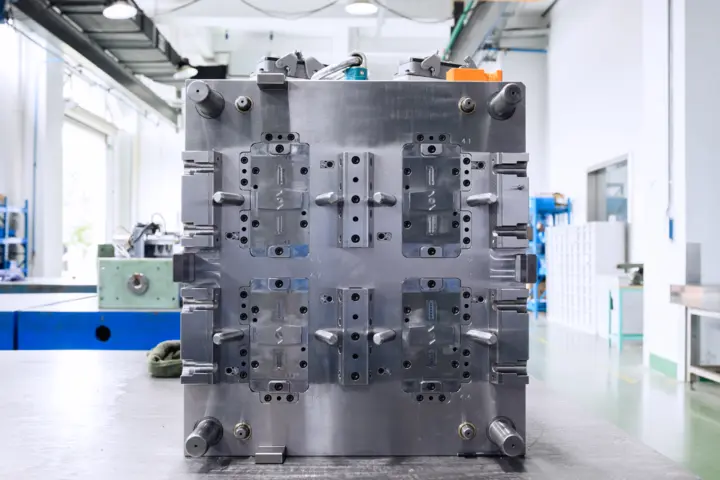

天泽精密技术(上海)有限公司(TSP),成立于1999年,凭借在精密加工和制造领域积累的精湛技术和广泛优势,率先成为国内为数不多的获得欧盟TUV 1699技术标准认证的模具供应商,提供集模具设计、开发、制作和生产为一体的服务,成功赢得了TE, Molex, Continental等全球大型企业的认证和信赖建立了长期稳定的合作关系,向全球的客户提供一致的高品质模具和零件生产服务。作为模具行业精密度的标杆企业,TSP致力于给客户带来安心和竞争优势,向高要求的模具用户提供0.001mm公差级别的精密模具和备件。

奇石乐高精密传感器满足客户高要求

来自天泽的试模主管黄志华讲到:“作为全球顶尖的连接器制造商的供应商,我们常常收到要求非常高的模具订单,需要根据客户给出的3-D图案和数据自主设计出相应的模具,并进行小批量的试产确保模具产出的零件达到几乎100%的合格率。”为了满足客户的高要求,TSP的模具设计工程师对奇石乐的模腔压力传感器全系列产品的性能都了如指掌,能够将奇石乐不同型号的传感器完美结合到不同用途的模具之中。“只有奇石乐的模腔压力传感器的测量范围能够满足我们最精密的要求,不仅能够验证我们的模具设计工艺是否达标,还能在我们后续的7*24小时的生产中,一直保持稳定的监测和数据记录,让整个生产过程全程可以远程实时查看以及实现生产数据全程可追溯。”

如何解决产品缺料问题和实现工艺标准化

1. 通过试模的曲线和DOE测试找出塑件缺料的临界点,根据零界点的曲线压力定义缺料曲线的压力值,作为压力值下限,设定范围值,通过机械手信号分选和控制缺料的塑件。

2. 通过自动保压切换功能补偿注塑机螺杆填充计量的偏差与波动。通过小批量试产中压力差异的控制和各模腔起压时间差异的控制(验模要求)确认模具状态,固化工艺参数。

3. 通过模腔压力曲线的叠加性和模腔压力趋势图中的离散性确认工艺的可生产性稳定性,并确认是否达到量产标准要求。

如何实现快速移模,提高效率以及实现100%零次品生产

首先制定验模标准要求,在移模之前提交合格产品的模腔压力曲线,并保存为参考曲线;在移模后由于机台的差异性,固化的工艺参数制作的塑件和移模前有差异,通过ComoNeo的Process Recovery从注射速度,保压压力和冷却时间上进行微调,以复制到和原来的参考曲线相近,甚至相同;此时塑件状态和移膜前的状态一致,包括外观和关键尺寸。由此可以确认此工艺为可以量产的最优工艺,并定义为量产标准工艺,通过小批量试产的叠加曲线和趋势图的离散性验证,离散性在设定范围值以内,以此确保次品最小概率的出现,并使用次品分离功能,分离在范围值以外的塑件作为可疑品,以保证调入传送带和OK品箱内的产品100%零次品。