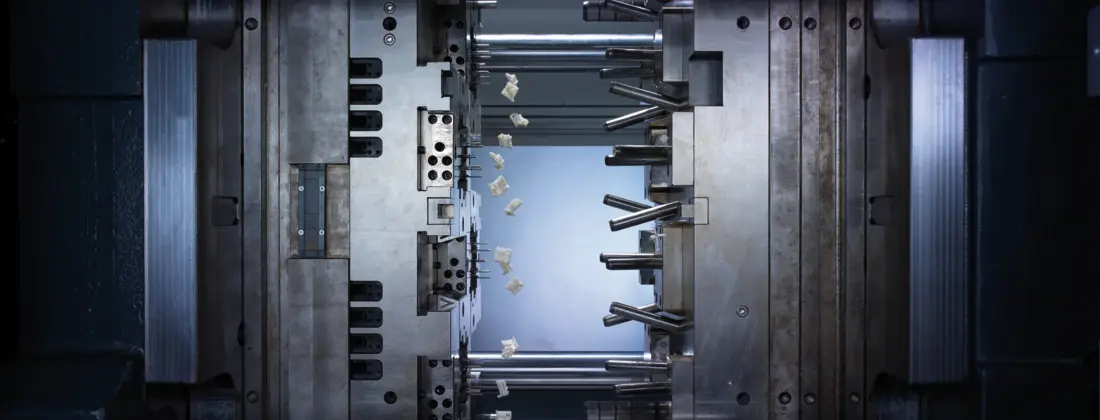

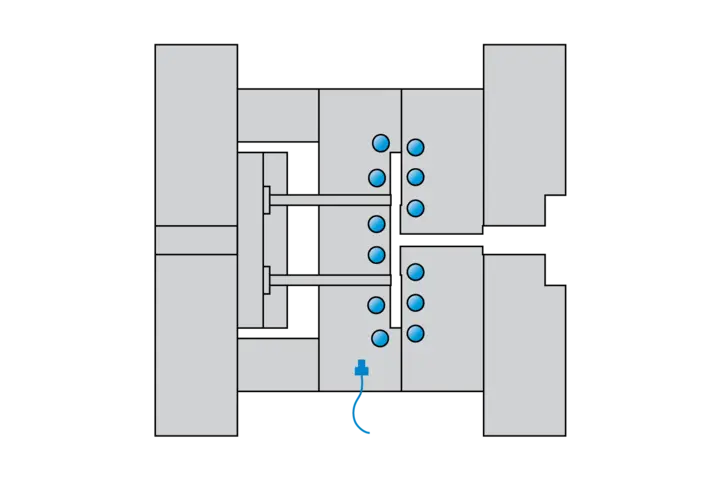

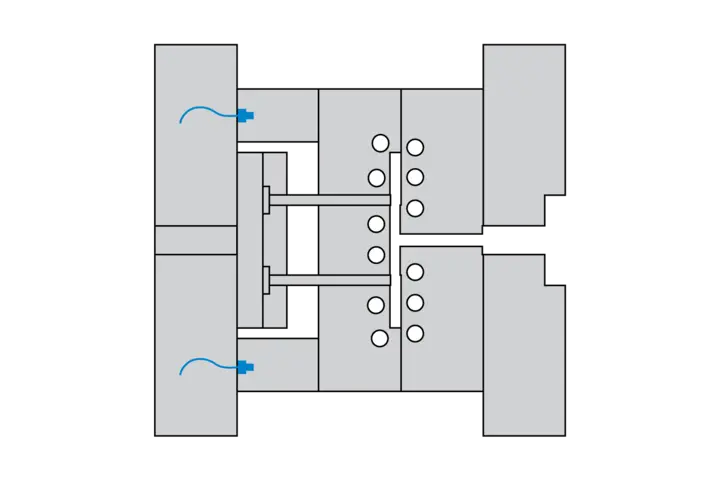

Insieme alla pressione, la temperatura è uno dei valori di processo più rilevanti nel processo di stampaggio a iniezione. Per garantire una dissipazione controllata e riproducibile del calore dello stampo, gli stampi a iniezione sono mantenuti entro un intervallo di temperatura ristretto: tale risultato viene ottenuto tramite un liquido di controllo della temperatura (solitamente acqua) e da un dispositivo di controllo della temperatura. Le varie zone dello stampo possono anche richiedere temperature diverse.

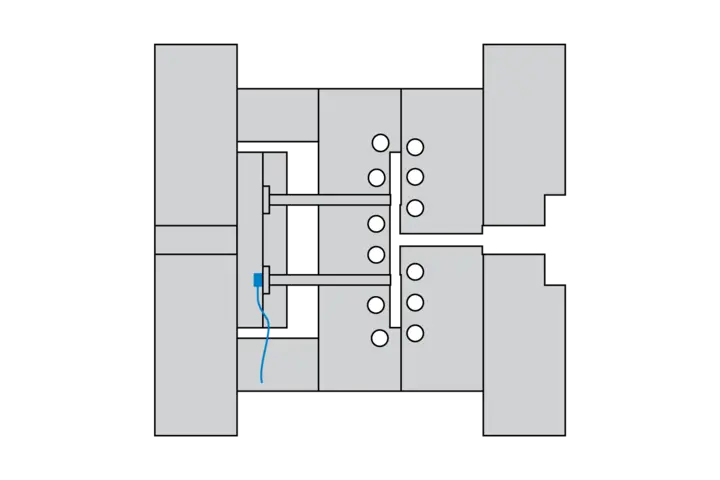

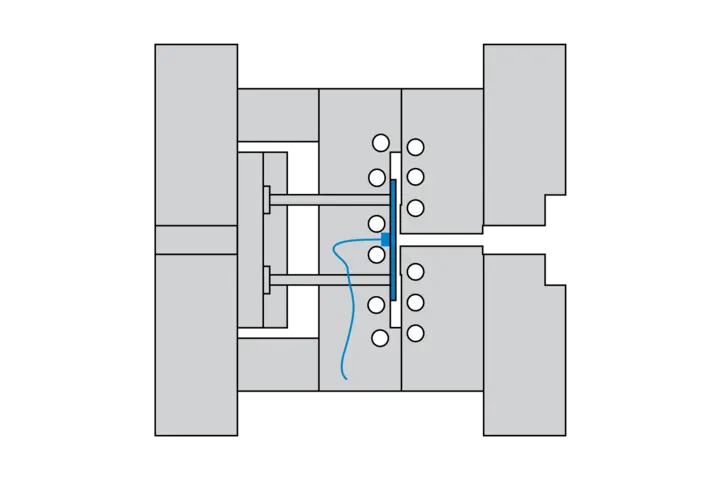

Un intervento di manutenzione è indicato se il flusso del fluido attraverso i canali di controllo della temperatura nello stampo è ostacolato e il trasferimento di calore alla parete dello stampo è limitato (ad esempio da depositi). Un sensore di temperatura semplice ed economico posizionato nello stampo consente il rilevamento tempestivo di malfunzionamenti in questo complesso sistema.

![Sensors and systems for Quality monitoring and process control in injection molding [object Object]](https://kistler.cdn.celum.cloud/SAPCommerce_Document_Preview/960-112e.webp)

![Sensors for Punching, Forming and Automation Systems [object Object]](https://kistler.cdn.celum.cloud/SAPCommerce_Document_Preview/961-173e.webp)