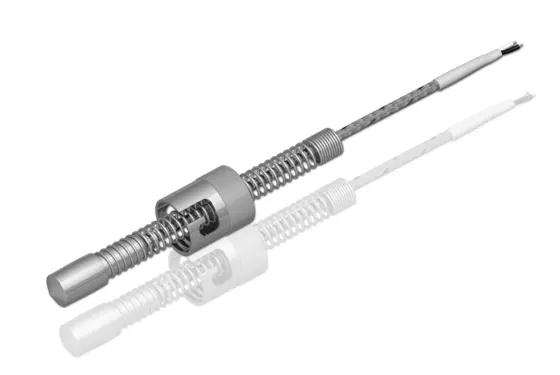

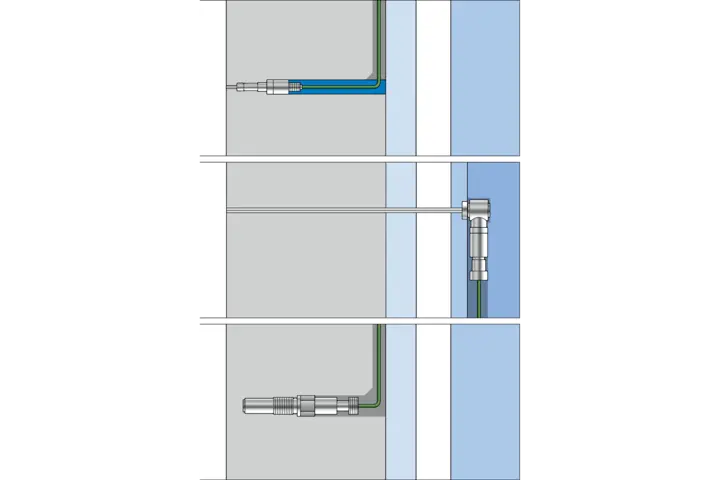

Kistler offre un’ampia gamma di sensori: per scegliere quello giusto, è sufficiente basarsi sulle condizioni di installazione nello stampo. La tecnologia di misura piezoelettrica ha un vantaggio fondamentale: fornisce un segnale sufficientemente buono per l’intero intervallo di misura (di solito 0-2000 bar). La catena di misura dovrà essere adattata solo in caso di pressioni molto basse (ad esempio nei processi di schiumatura). Per semplificare al massimo l’installazione, scegli un sensore con le più grandi dimensioni possibili. La scelta tra un sensore di pressione in cavità diretto o indiretto dipende dal design di base dello stampo. Per gli stampi esistenti, spesso l’opzione più semplice consiste nel posizionare il sensore dietro un espulsore, anche se i sensori diretti offrono un posizionamento più flessibile.

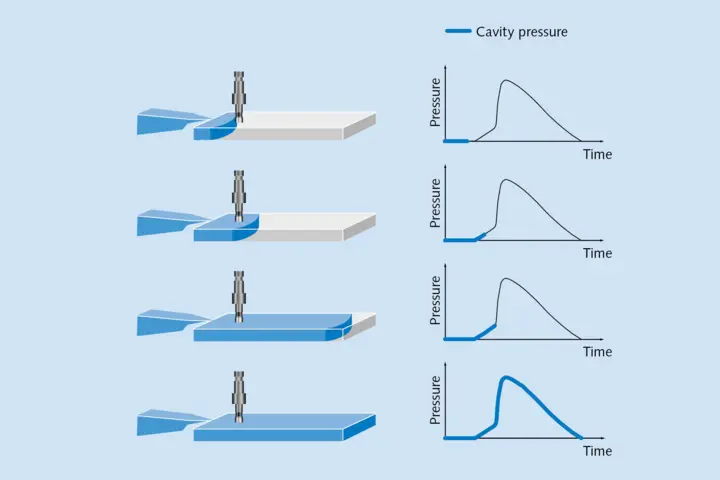

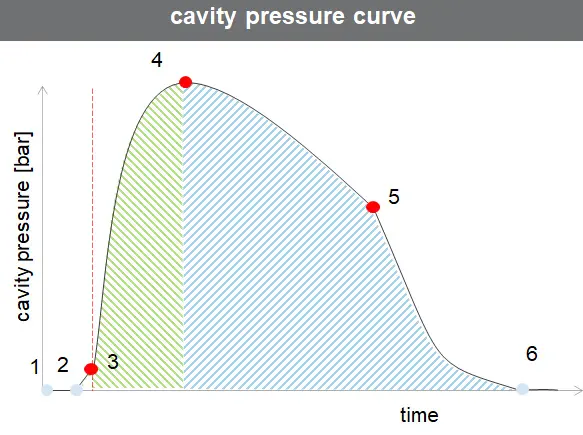

Sensori affidabili e precisi sono alla base di un monitoraggio efficace del processo di stampaggio a iniezione. La misurazione del luogo in cui avviene effettivamente il processo è fondamentale per rilevarne le condizioni con la massima trasparenza. La nostra filosofia prevede infatti che le variabili di processo decisive di pressione e temperatura vengano misurate direttamente nell’utensile di stampaggio a iniezione. È possibile vedere immediatamente le eventuali deviazioni dallo stato ideale nelle curve di processo, per prevedere in modo affidabile la qualità del pezzo stampato, iniezione dopo iniezione. I vantaggi per il cliente:

- Configurazione efficiente e ad hoc per i nuovi strumenti

- Avviamento semplice e rapido degli strumenti

- Monitoraggio affidabile del processo

- Documentazione individuale altamente informativa per ogni pezzo prodotto

Per ottenere questi vantaggi, offriamo un’ampia scelta di sensori che soddisfano in ogni dettaglio i requisiti specifici dei tuoi processi e strumenti.

![Incrementare l’efficienza con i sensori per lo stampaggio a iniezione [object Object]](https://kistler.cdn.celum.cloud/SAPCommerce_CMSHeading_1100x420/kistler_934-608_6691.webp)

![Sensors and systems for Quality monitoring and process control in injection molding [object Object]](https://kistler.cdn.celum.cloud/SAPCommerce_Document_Preview/960-112e.webp)

![Technology and process know-how – the keys to success [object Object]](https://kistler.cdn.celum.cloud/SAPCommerce_Document_Preview/960-733e.webp)