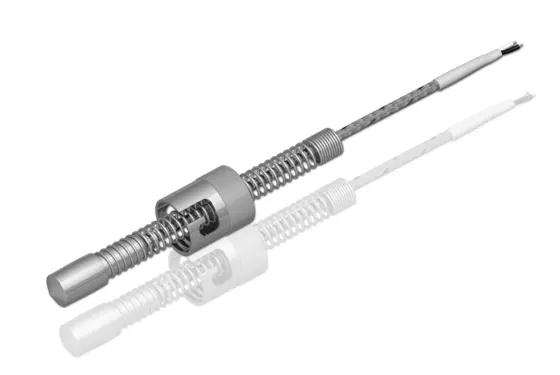

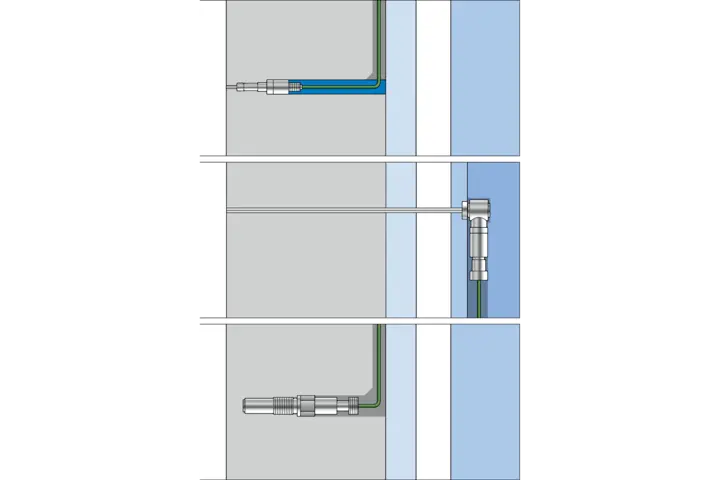

キスラーは様々なセンサを提供していますが、適切なセンサはすぐに選択できます。設置するセンサは、基本的に金型への設置条件に基づいて選定します。圧電式測定技術には、測定範囲全体(通常は0~2,000bar)で良好な信号を供給できるという重要な利点があります。測定圧力を考慮する必要があるのは、低圧の場合(フォーミング工程など)のみです。スムーズに設置できるよう、できるだけ大きな寸法のセンサを選択してください。 直接式、間接式のどちらの型内圧センサを選択するかは、金型の基本設計によって異なります。既存の金型の場合、エジェクタの後ろに間接式センサを取付けると金型の改造が容易です。一方、直接式センサはより柔軟に設置位置を選定できます。

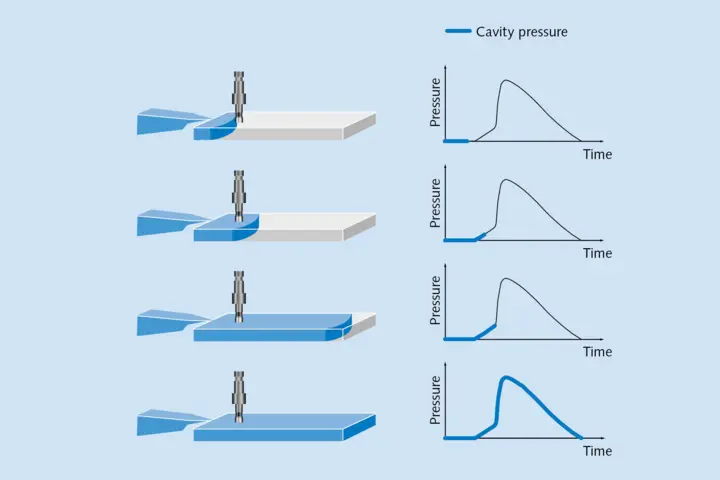

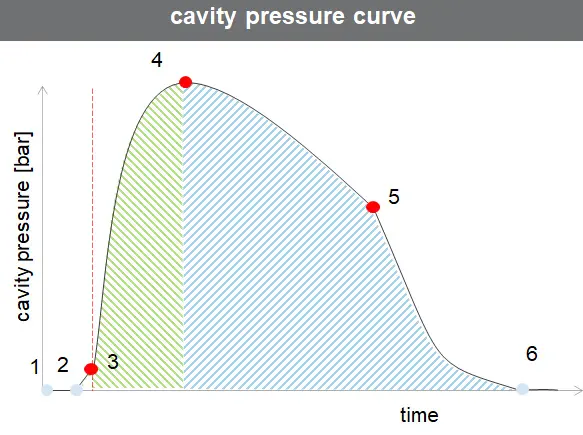

高精度で信頼性が高いセンサは、射出成形工程を効果的に監視するための基盤となります。また、加工が実際に行われている場所で測定することは、プロセスの透明性を最大限に確保しながら工程の状況を把握するための鍵となります。そのためキスラーは、射出成形用金型で圧力と温度に関連するプロセス変数を直接記録することをモットーにしています。プロセス波形の理想的な状態からの逸脱を即座に把握できるため、成形部品の品質をショット毎に確実に予測できるようになります。これについて以下のメリットがあります。

- 新しい金型について的を絞った効率的な設定が可能

- 金型の立上げにかかる時間と手間を最小限に低減可能

- 信頼性の高いプロセス監視を実現可能

- 製造した各部品に関する有用なデータを個別に記録・管理可能

これらのメリットを活用できるよう、キスラーはお客様のプロセスや金型の特定要件に細かいところまで対応できる各種センサを提供しています。

![センサベースのソリューションで射出成形の効率性を向上 [object Object]](https://kistler.cdn.celum.cloud/SAPCommerce_CMSHeading_1100x420/kistler_934-608_6691.webp)

![Sensors and systems for Quality monitoring and process control in injection molding [object Object]](https://kistler.cdn.celum.cloud/SAPCommerce_Document_Preview/960-112e.webp)

![Technology and process know-how – the keys to success [object Object]](https://kistler.cdn.celum.cloud/SAPCommerce_Document_Preview/960-733e.webp)

![カタログ:プラスチック型内圧センサおよび測定システム [object Object]](https://kistler.cdn.celum.cloud/SAPCommerce_Document_Preview/960-112j.webp)