精度と耐久性の向上につながる新しいセンサ設計

平均有効圧力(MEP)が増加しつつあるということは、センサに対する要件がさらに厳しくなっていくということでもあります。センサは、高圧、高温(最大350℃)、そして強い振動にさらされるためです。キスラーはこうしたことを背景に、寿命全体にわたって堅牢性と高い精度を発揮する新しいセンサアーキテクチャを開発しました。スイスの測定技術のエキスパートたちが提案したソリューションであるシリンダ圧力センサ6635A1は、中速回転の4ストロークサイクルエンジンの用途に適しており、一連の革新的な機能によって新たな基準を打ち立てました。

資源効率とコスト効率に優れた長時間運転が可能

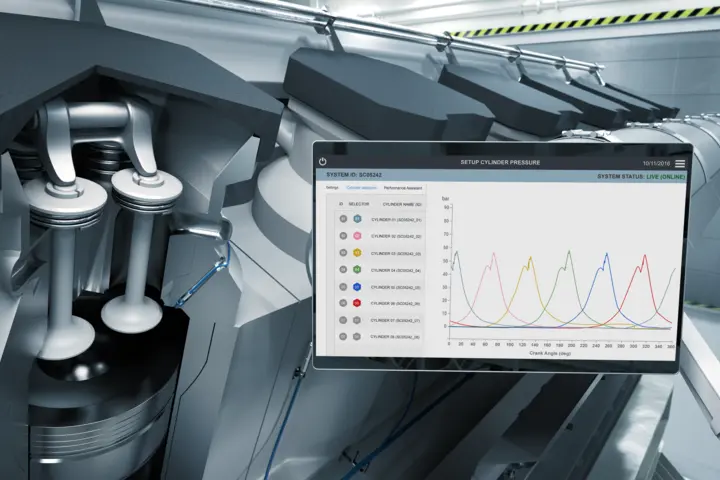

作動中のエンジン出力を最適化するために、現在は世界中のエンジンメーカーがキスラーのシリンダ圧力センサを閉ループ制御の中に組み込んでいます。全シリンダ内で連続的に監視される圧力は、エンジンコントロールユニットに伝達され、それを視覚化し、必要に応じて調整されます。この閉ループ燃焼制御(CLCC)は、燃焼プロセスを最適化して燃料の節約につながるだけでなく、高価な構成部品が早期に摩耗するのを防ぎ、それによってエンジンの損傷を回避できます。

アプリケーション固有のノウハウ

シミュレーションをベースにした新しいセンサコンセプトの開発では、正確な取付け条件と作動条件を考慮するために、エンジンメーカーとの緊密な共同作業が行われました。新型エンジンの場合は、すでに開発プロセスの段階から、シリンダ内の取付け位置、シールの種類、電気コンポーネントといったセンサの重要なパラメータに影響が生じる可能性があるためです。

その際に特に重要となるのが、寿命全体にわたってセンサ特性を検証することです。このためにキスラーは、10億を超える圧力サイクルにわたって熱と振動による負荷を再現できる独自の試験方法を開発しました。ただ、CLCC用シリンダ圧力センサの実際の性能に関する最終データは、対象となるエンジンで試験することでしか得られません。

キスラーのシリンダ圧力センサの重要な用途領域は、CLCCの導入によってデュアルフューエルまたはマルチフューエルで作動可能になった内燃力発電所です。このような大型施設は今後、太陽発電や風力発電が増えていくとしても、電力網の安定供給のために重要な役割を果たすことになるでしょう。

キスラーのソリューションの利点:

- 実績のある高品質製品に基づく最高レベルの作動信頼性

- 再現可能および高分解能のシリンダ圧力測定

- 燃焼最適化のための精密なエンジンフィードバック

- 燃料消費量の削減

- エミッションの低減

- 全ての用途に対応した顧客毎のソリューションを提供

- 柔軟な燃料オプション(マルチフューエル)によるエンジンに最適

- サービスコストの低減

- 長寿命センサによる魅力的な投資利益率(ROI)