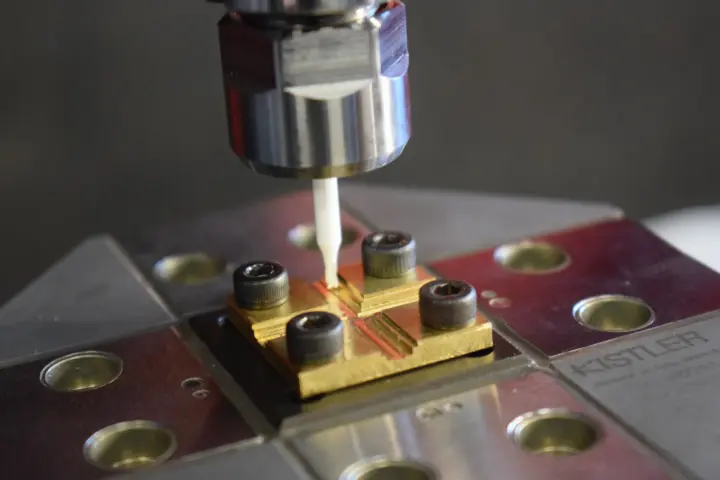

世界トップレベルのミラノ工科大学で、スイスの切削工具メーカーのTUSA社はセラミック製の新しいマイクロ工具をテストしています。画期的な素材を使用すれば、耐用年数が著しく向上することになりますが、それを最適化するためには、さまざまなテストを実施する必要があります。そのために大きな力となっているのが、性能パラメータを決定するために切削力を正確に計測する、世界最小サイズのキスラーの動力計「MicroDyn」です。

セラミックは実にユニークな素材です。古代の土器文化を経て、17世紀に磁器が中国からヨーロッパ諸国へ渡り(英語の「china」は、普通名詞としては「磁器」を意味しています)、19世紀に産業用磁器が登場するまで、独自のサクセスストーリーが続いています。そのストーリーに終わりはなく、新しい応用分野が次々と生まれ、新たな素材の混合/組み合わせを追求する研究が進められています。

工具メーカーのTUSA Precision Tools SAも、近年は特にセラミックの研究に力を入れています。同社はスイス南部のティチーノ州に拠点を置き、時計用コンポーネントの製作などに用いられる高性能な切削工具を製造しています。「ムーブメント用の繊細な部品の製作には、当然のことながら最高レベルの要件が課され、時には許容誤差がマイクロメートル単位になります」と説明するのは、TUSA社の開発パートナーであるOmnino Technology社のGennaro Teta氏です。耐用年数とプロセス信頼性のさらなる向上を目指して試行錯誤し、産業用セラミックの可能性が再認識されるようになりました。時計の製造においても、高度に自動化された無人製造の方向に進みつつあります。「しかし、夜間にやや遅めの速度で確実に製造できるとしたら、速度を10%引き上げることが本当に必要なのでしょうか?」とTeta氏は問いかけます。セラミックはステンレススチールより硬いため、切削力を制御することで、非常に優れた耐摩耗性を実現することが可能です。

![More robust, with higher precision and longer lifetimes [object Object]](https://kistler.cdn.celum.cloud/SAPCommerce_Document_Preview/961-302e.webp)