力変位測定をどのように行うのですか?

関連する測定パラメータは、特殊な力センサ、トルクセンサと変位センサを使用して検出され、力変位の波形曲線を作成するために監視ユニットに転送されます。こうした動的波形の検出には、特に圧電式測定が適しています。この波形曲線から、所定の値に応じて接合が正しく行われたかどうかについて正確に把握できます。この評価結果をもとに、接合の良否判定(「正常(OK)」または「異常(NOK)」)を行い、リワークのために不良品を分別することができます。

組み立ての圧入プロセスにおいて、圧入力やストロークなど、相互に関連する測定パラメータが記録され、機能的な関連性が評価されます。

力測定は、機械と個々のワークピースを過負荷から保護するためにも役立ちます。例えば最大圧入力は、力のしきい値を使用して監視することができます。この圧入力は、力の流れの中で直接、または機械構造の歪みを介して間接的に測定できます。また、トルクセンサとXYモニタを使用して、締付け時のトルクの特別な測定波形を監視・記録し、締付けによる初期損傷や過負荷を回避することができます。これにより、組み立てられた製品の動作信頼性と品質を保証できます。

製造時に力、変位とトルクを監視するメリットは何ですか?

工業生産における品質と精度に関する要件が増え続け、競争が激化する中で、製造チェーン全体の最適化とコントロールが大きな意味を持つようになりました。

統合されたプロセス監視、つまり各プロセス進行中のコントロールは、ゼロディフェクト生産戦略の枠組みにおいて、品質管理に関する経済的なソリューションとみなされています。

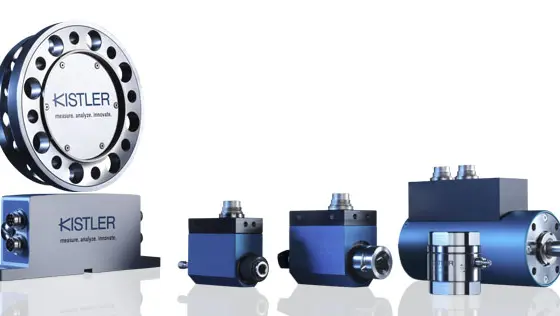

偏差はすぐに検出され、的を絞った措置を講じて迅速に修正することができます。これにより、品質不良を早期に認識できるようになり、別途コストのかかる組み立て工程を回避できます。不良部品は速やかに分別され、必要に応じて再加工に回されます。キスラーのmaXYmosシステムをはじめとした最新型のプロセス監視システムは、すべての測定パラメータを相互に関連付け、Yチャンネルについては力センサ、トルクセンサや圧力センサで、Xチャンネルについては変位センサや回転角センサで検出することができます。

- 継続的なプロセス制御

- プロセスパラメータのトレンド追跡

- 偏差が生じた場合の迅速な対応

- 完全な文書化

- 部品固有のプロセスパラメータの追跡可能性(トレーサビリティ)

製品検査における品質管理

製造および組み立て段階の前の試験で最終製品の不良品をかなり排除できるとしても、個々のコンポーネントの接合・組み立てを行って最終製品に仕上げる場合には監視と試験を行う必要があります。自動車産業や車両製造、医療技術などでは、品質が大変重視されており、厳しい基準が設けられています(例:ISO/TS 16949)。そのため、監視システムを製造に組み込むことが不可欠となっています。その際、コネクタ接続の接触力、押しボタン/スイッチの操作力、点火/回転スイッチや回転ロック、ギアボックスやエンジンのモーメント波形は、品質評価の基準として用いることができます。

製品の品質管理で力変位測定を使用する場合、どのようなパラメータを検査するのでしょうか?

例えば品質検査の場合、可能なタスクは以下で構成されます: