힘-변위-측정은 어떻게 실행하나요?

해당 측정값은 특수 힘 및 토크 센서와 변위 센서로 수집된 다음 모니터 장치로 전송되어 힘-변위-변동 곡선을 생성합니다. 압전식 측정 기술은 이러한 동적 과정의 기록에 특히 적합합니다. 변동 곡선을 통해 지정된 값을 고려하면서 연결이 올바르게 되었는지를 정확하게 설명할 수 있습니다. 평가 결과를 통해 연결이 “정상”또는 “비정상”인지 설명할 수 있어 재 작업을 위해 불량 부품을 분류할 수 있습니다.

조립 시 프레스 공정의 경우, 예를 들어 가압력 및 이동 변위와 같은 상호 의존적인 측정 변수가 기록되고 측정 변수의 기능적 관계가 평가됩니다.

힘 측정은 기계와 개별 공작물의 과부하를 방지하는 역할도 합니다. 예를 들어, 최대 가압력은 힘 임계값을 사용하여 모니터링할 수 있습니다. 가압력은 힘의 흐름에서 직접 또는 기계 구조의 변형을 통해 간접적으로 측정할 수 있습니다. 조립 공정 시 특정 토크 곡선은 토크 센서와 XY 모니터로 모니터링하고 기록할 수 있습니다. 그럼으로써 과부하 및 결합 부재의 사전 손상을 방지할 수 있습니다. 생산된 제품은 작동 안정성과 품질을 가지게 됩니다.

생산하는 동안 힘, 변위 및 토크를 모니터링하면 어떤 장점이 있나요?

산업 생산의 품질과 정밀성에 대한 요구가 증가하고 있으며 날로 치열해지는 경쟁으로 인해 전체 생산 체인의 최적화 및 관리가 요구됩니다.

통합 프로세스 모니터링, 즉 해당 공정 구간의 통제는 제로 무결함 전략의 범위 내에서 품질 보증을 위한 가장 경제적인 솔루션으로 등장했습니다.

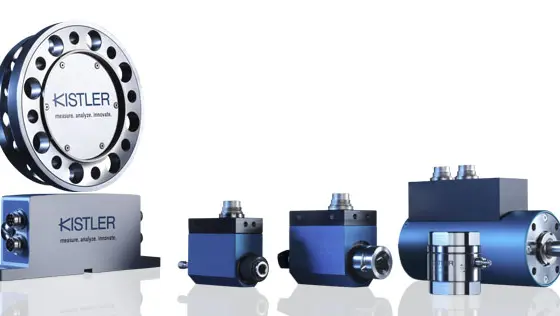

편차를 즉시 검출하고 정확한 조치로 적시에 수정할 수 있습니다. 이를 통해 초기에 품질 결함을 파악할 수 있으며 막대한 비용이 드는 추가 조립 단계가 방지됩니다. 누락된 부품은 즉시 분류하여 필요한 경우 재 작업할 수 있습니다. Kistler의 maXYmos- System과 같은 최신 공정 모니터링 시스템은 힘, 토크 또는 압력 센서가 있는 Y 채널을 통해 그리고 변위 또는 회전 각도 센서가 있는 X 채널을 통해 수집할 수 있는 모든 측정 변수를 상호 연계합니다.

- 상시 공정 제어

- 공정 파라미터 변동 추적

- 편차 발생 시 적시 대응

- 지속적인 문서화

- 공정 파라미터의 부품 관련 추적 기능(Traceability)

제품 테스트에서 품질 보증

최종 제품의 오류를 선행 생산 및 조립 테스트에서 지속적으로 배제할 수 있더라도 최종 제품과 관련하여 개별 구성품의 결합 및 조립 상태 역시 모니터링하고 확인해야 합니다. 예를 들자면 끝이 없지만, 자동차 산업, 항공기 제작 및 의료 기술에서 품질은 매우 중요하므로 엄격한 표준 (예: ISO/TS 16949)으로 지정됩니다. 모니터링 시스템을 생산에 통합해야 하는 것은 필수적입니다. 그럼으로써 플러그 연결 접촉력, 압력 스위치 및 버튼의 작동력, 점화 및 회전 스위치 또는 회전식 잠금 장치 및 기어 박스와 모터의 토크 전개를 품질 평가의 기준으로 사용할 수 있습니다.

힘-변위-측정으로 제품 품질 보증에서 어떤 요소를 확인하나요?

작업에는 예를 들어 다음의 품질 검사가 포함됩니다.