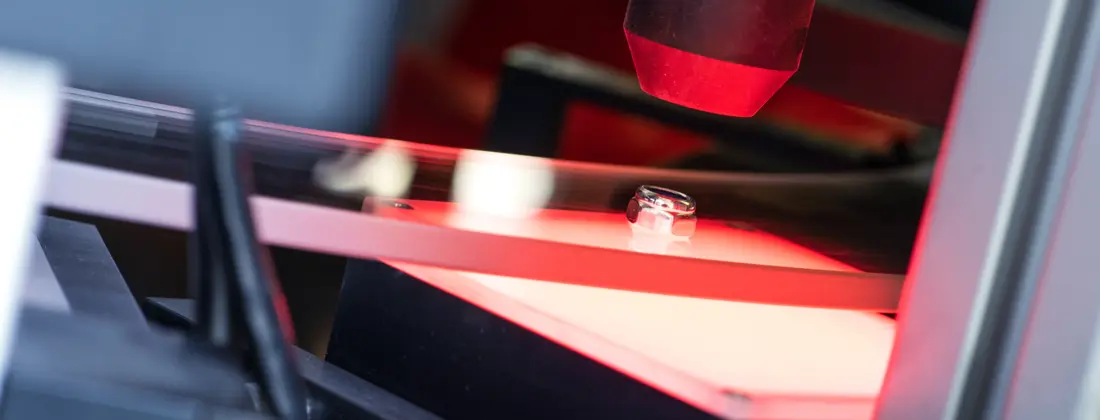

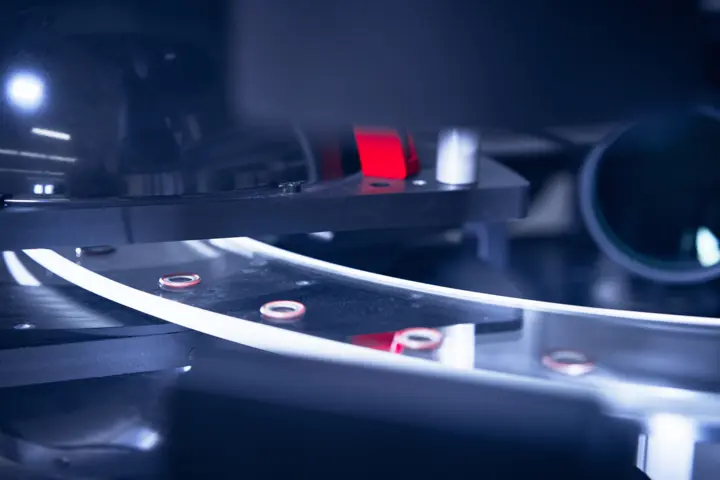

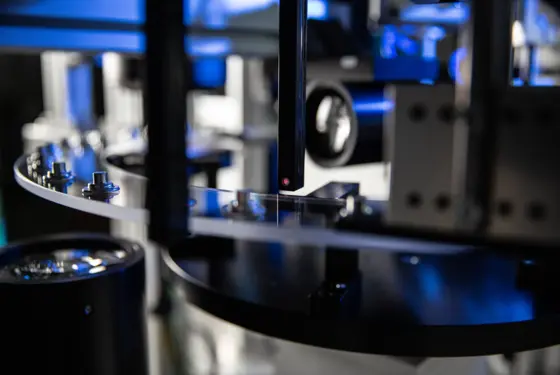

KVC 621은 지속적으로 생산되는 부품의 100% 검사를 위한 보편적이고 자율적인 비디오 측정 시스템입니다. 이 시스템에서 통합 제어 및 이미지 처리 컴포넌트는 빛이 투과되고 반사되는 복잡한 작업에 대해 개별적으로 조정 가능한 높은 처리 속도에 초점을 맞추고 있습니다.

연속 재료에 대한 KVC 621 테스트 시스템은 다양한 크기로 제공되며, 제한된 공간을 위한 초소형 버전과 추가 카메라를 수용하거나 마킹 레이저를 통합하기 위한 확장 설치 공간이 있는 버전도 있습니다.

개별 테스트 및 분류 기능

- 일반적인 치수 검사

- 간헐적으로 발생하는 오류에 대한 완전한 윤곽 추적

- 표면 결함 감지

- 개별 조정 가능한 오류 반응

![[object Object] [object Object]](https://kistler.cdn.celum.cloud/SAPCommerce_Video_Preview_96x64/kvc-621-test-systems-for-continuous-materials-in-punching-processes-test-automation-by-Kistler-32282e.webp)

![[object Object] [object Object]](https://kistler.cdn.celum.cloud/SAPCommerce_CMSTeaser_560x375/cover-picture-961-502-download-30457.webp)

![Vision Inspection - Automated test systems for mass-produced and series parts [object Object]](https://kistler.cdn.celum.cloud/SAPCommerce_Document_Preview/961-174e.webp)

![Smart stamping: inline process control for stamping [object Object]](https://kistler.cdn.celum.cloud/SAPCommerce_Document_Preview/961-824e.webp)

![New AI-supported possibilities in injection molding production with fully automated optical quality assurance [object Object]](https://kistler.cdn.celum.cloud/SAPCommerce_Document_Preview/961-884e.webp)