절삭력(cutting force)이란?

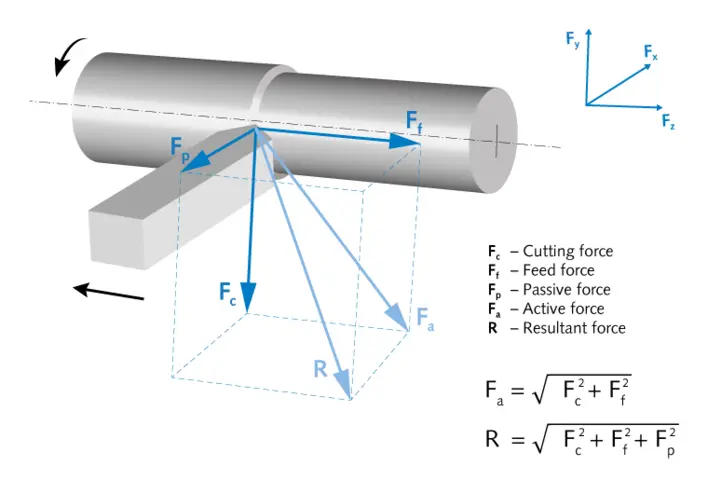

절삭력은 절삭 공구의 침입에 대한 재료의 저항입니다. 힘 방향과 진폭은 공작 기계(흔히 CNC)에서 수행되는 선삭, 밀링, 드릴링 등과 같은 다양한 절삭 공정에서 상이합니다. (선삭 시 예는 아래 그림 1을 참조하세요.) 이러한 매우 동적인 절삭력을 측정 및 분석하여 절삭 공정을 최적화할 수 있습니다.

절삭력 측정 방법

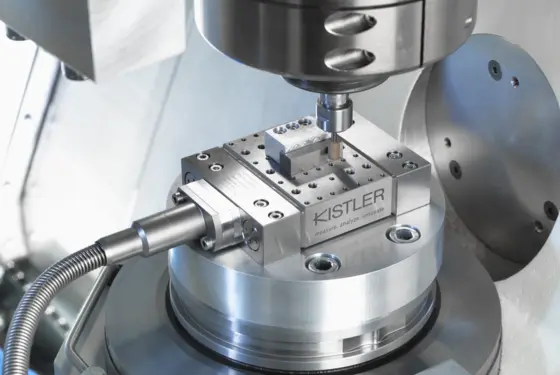

공작 기계 공정의 절삭력은 다양한 장비로 측정할 수 있으며 그 중에서 동력계가 가장 효과적이고 신뢰할 수 있는 장비입니다 일부 동력계는 압전 효과를 바탕으로 합니다. 하지만 스트레인 게이지 및 압전형 센서를 포함한 공작 기계 구성품에 직접 내장된 적합한 힘 센서 또는 로드 셀을 사용하여 통합 솔루션을 맞춤화할 수도 있습니다. 절삭력 측정을 위한 3가지 주요 압전형 동력계: 고정식 3 컴포넌트 동력계, 고정식 6 컴포넌트 동력계 및 회전식 4 컴포넘트 동력계입니다.

절삭력을 측정하는 이유는? 측정된 절삭력 용도는?

절삭 공정 중에 공구는 높은 기계적, 열적, 화학적 응력을 받아 절삭 성능과 공구 마모에 영향을 미칩니다. 금속 절삭은 아직 가장 중요한 공작 기계 공정입니다. 금속 절삭은 모든 기술 제품의 기초입니다. 제조품은 품질이 보증되고 경제적이어야 합니다. 따라서, 절삭 공정으로 충족되는 요구사항이 지속적으로 증가하고 있습니다. 이러한 요구사항을 충족하려면 절삭 공정을 자세히 아는 것이 필수적입니다. 주요 지표에는 작용력과 모멘트가 포함됩니다.

특히 새로운 공구를 개발할 때 공구가 어떻게 작용하는지 아는 것이 중요하며 대표적인 질문은 다음과 같습니다. 어떤 절삭력이 발생하나요? 공구는 여러 상황에서 어떻게 작용하나요(공정 안정성)? 최대 힘(force peak)을 방지(수명)하고 공작 가공 공정이 여전히 빠르고 효율적으로 이루어지도록 공구를 어떻게 설계할 수 있나요?

개발 시 정확한 측정만으로 공정 신뢰도를 달성하고 불량을 방지할 수 있습니다. 예를 들어, 케이스를 밀링할 때 시계 제조사는 끊임없이 변화하는 계약 조건에서도 공정이 원활하게 실행되고 안정적이며 공구에 과부하가 걸리지 않도록 해야 합니다.

CNC 공작 기계의 고급 프로그램에 있는 힘/모멘트 측정을 활용하여 지능형 가공 전략을 수립할 수 있습니다. 힘 신호는 다양한 옵션을 통해 공작 기계에 연결될 수 있으며 공정을 개선하고 추적 기능을 향상하고 지속가능한 가공 작업을 보증하는 데 사용되고 있습니다.

따라서 공구 마모 분석, 즉 공구의 기계적 하중 측정 및 분석은 다음 사항의 기초입니다.

- 절삭 공정 개선,

- 절삭 공구 개선(형상, 코팅)

- 보조 장비 개선(예: 냉각수)

- 치수 기계 구조 및 구성품

- 가공 전략 비교 및 최적화

- 공정 모델 및 시뮬레이션 검증

- 힘 측정값을 기계 제어 시스템에 통합하여 지능형 프로그래밍 수행

이러한 사항은 다음을 통해 수행됩니다.

- 형성 역학(plastomechanic) 공정에 적용되는 힘 측정 및 분석

- 특성 상수, 즉 가공성과 관련된 특정 힘 감지

- 공정으로 유도된 에너지에 대한 정보 제공

- NC(numeric control)의 동기 작용(synchoronous actions)과 같은 고급 프로그래밍 명령 활용

압전형 동력계는 학술 및 산업 연구 개발에 광범위하게 적용되어 가공 공정을 측정, 분석 및 최적화합니다.